Mélangeur de type V

| Nom du produit | Mélangeur de type V |

| Capacité | 10 à 50 kg/lot |

| Tension | AC380v triphasé 50Hz, peut être personnalisé sur demande |

Vous souhaitez en savoir plus sur ce produit ?

N'hésitez pas à me contacter, je serai plus qu'heureux de répondre à toutes vos questions.

Mélangeur de type V guide de sélection : une analyse complète des paramètres à l'adaptation industrielle

Mélangeurs de type V Les mélangeurs, équipements essentiels au mélange de poudres et de matériaux granulaires, sont largement utilisés dans les industries pharmaceutique, agroalimentaire, chimique et des nouvelles énergies. Leur conception unique en V permet un mouvement tridimensionnel des matériaux grâce à une rotation asymétrique, ce qui assure un mélange très uniforme et minimise les zones mortes. Cependant, une sélection inadéquate peut entraîner des problèmes tels qu'une faible efficacité de mélange, la contamination des matériaux et la perte d'équipement. Cet article fournit des recommandations de sélection scientifiques basées sur des paramètres clés, la compatibilité industrielle et la prévention des erreurs de sélection, aidant ainsi les entreprises à répondre précisément à leurs besoins de production.

Paramètres clés de la sélection du modèle : clarifier d’abord les 6 indicateurs clés du mélangeur de type V

Avant de sélectionner un modèle, vous devez déterminer les paramètres clés suivants en fonction des propriétés des matériaux et des exigences de production. Ceci constitue la base pour garantir l'adaptabilité de l'équipement.

Volume effectif : Lot de production correspondant

Le volume effectif d'un Mélangeur de poudre de type V Le volume utile représente généralement 40 à 60 % du volume total de l'équipement (pour les matériaux spéciaux, tels que ceux à tendance agglomérante, le volume utile doit être réduit à 30 %). Lors du choix du modèle, la quantité d'alimentation de chaque lot de matériaux doit être prise en compte.

Par exemple : si 80 L de matériau doivent être mélangés dans chaque lot, le volume utile doit être de 80 L / 50 %, soit 160 L. Il est conseillé de choisir un équipement d'un volume total de 200 L (en prévoyant une marge de sécurité).

Spécifications communes recommandées :

· Laboratoire / production pilote : 10L-50L (comme la vérification des prescriptions dans la R&D pharmaceutique)

· Production pilote / à petite échelle : 100L-300L (par exemple, mélange de petits lots d'additifs alimentaires)

· Production à grande échelle : 500L-2000L (comme les grandes usines pharmaceutiques ou la production à grande échelle)

Uniformité du mélange : sélectionner la configuration de la structure en fonction des exigences du matériau

Les différentes industries ont des exigences très différentes en matière d'uniformité du mélange, qui doivent être obtenues grâce à l'optimisation de la structure de l'équipement :

· Scénarios à forte demande (comme les matériaux en poudre pharmaceutiques) : Choisissez un mélangeur de poudre de type V équipé d'un dispositif d'agitation forcée et installez une palette d'agitation dans le cylindre pour améliorer l'uniformité à plus de 99,5 %, évitant la stratification des matériaux avec de grandes différences de densité.

· Pour les scénarios exigeants courants (comme les granulés de plastique et les aliments pour animaux), une structure standard en forme de V peut répondre aux exigences et l'uniformité peut atteindre 95%-98%.

Caractéristiques des matériaux : Solutions ciblées aux problèmes de viscosité, de corrosivité, d'inflammabilité et d'explosion

Les propriétés physiques et chimiques du matériau déterminent directement le matériau et la conception structurelle du mélangeur automatique en forme de V :

|

Propriétés des matériaux |

Solution d'adaptation |

|

matériaux collants |

Choisissez un polissage des parois intérieures (rugosité Ra ≤ 0,8 μm) + une palette d'agitation amovible pour éviter l'adhérence du matériau ; ajoutez un dispositif de marteau pneumatique pour faciliter l'élimination du matériau. |

|

Matériaux corrosifs |

Le matériau de contact est en acier inoxydable 316L (résistant aux acides et aux alcalis) et le joint est en caoutchouc fluoré (résistant à la corrosion chimique). |

|

Matériaux inflammables et explosifs |

Il adopte un moteur antidéflagrant + un dispositif de mise à la terre électrostatique, et le corps du canon évite la conception à angle vif pour réduire la génération d'électricité statique par friction. |

|

Matériaux sensibles à la chaleur |

Un barillet en forme de V en option avec une chemise peut être utilisé pour faire passer de l'eau froide ou un fluide à basse température afin de contrôler la température et d'éviter l'augmentation de la température du matériau et sa détérioration pendant le processus de mélange. |

Vitesse et puissance : équilibre entre efficacité et consommation d'énergie

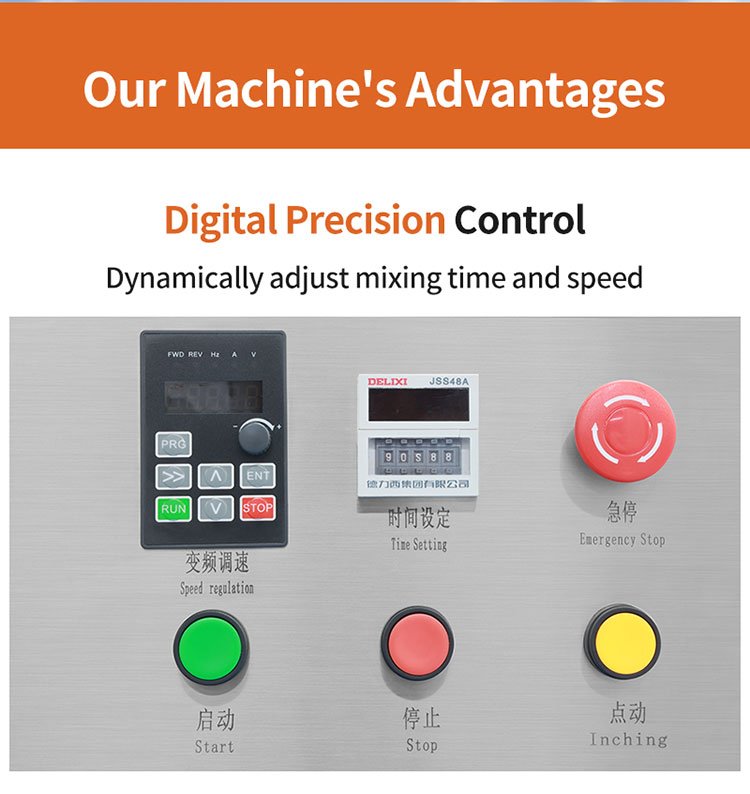

· Sélection de la vitesse : La vitesse de l'arbre principal d'un mélangeur pharmaceutique standard en V est de 15 à 30 tr/min. Une vitesse trop élevée peut facilement provoquer une séparation centrifuge (en particulier pour les matériaux présentant de fortes différences de densité), tandis qu'une vitesse trop basse peut prolonger le temps de mélange. Un moteur à fréquence variable permet d'ajuster la vitesse aux différents matériaux.

· Correspondance de puissance : Estimation basée sur le volume de l'équipement. Par exemple, une unité de 100 L a une puissance d'environ 1,5 à 2,2 kW, une unité de 500 L a une puissance d'environ 4 à 5,5 kW et une unité de 1 000 L a une puissance d'environ 7,5 à 11 kW. Remarque : Pour les matériaux visqueux ou les taux de remplissage élevés, il peut être nécessaire d'augmenter la puissance en conséquence (en prévoyant une marge de 20 à 30 %).

Niveau d'automatisation : du manuel à l'intelligent

· Type de base : alimentation/décharge manuelle, minuterie mécanique contrôlant le temps de mélange, adaptée aux petits lots et au mélange de matériaux simples (comme les laboratoires).

· Type semi-automatique : Contrôle pneumatique ou électrique de la vanne de décharge, contrôle PLC du temps et de la vitesse de mélange, peut être connecté à un chargeur pour une alimentation automatique, adapté à la production à moyenne échelle (comme les petites et moyennes usines de produits pharmaceutiques et de soins de santé).

· Mélangeur intelligent en V pour poudre : Equipé d'une interface homme-machine à écran tactile, il peut stocker plus de 100 paramètres de recette, surveiller la température de mélange, la vitesse, le courant et d'autres données en temps réel, prendre en charge l'amarrage du système MES et convient à la production de haute précision et multi-variétés (comme les ateliers GMP pharmaceutiques à grande échelle).

Exigences d'hygiène : Considérations particulières pour les industries pharmaceutiques et alimentaires

Si le mélangeur automatique acheté est utilisé dans les industries pharmaceutiques, des produits de santé, alimentaires et autres, il doit être conforme aux BPF, à la FDA et aux autres exigences réglementaires :

· Matériel: La partie en contact avec le matériau doit être en acier inoxydable 316L, sans angles morts et sans raccords filetés (à l'aide de colliers à serrage rapide) pour un nettoyage facile.

· Fonction de nettoyage : Un système de nettoyage en place (NEP) en option peut nettoyer automatiquement la paroi intérieure du canon grâce à une boule de pulvérisation pour éviter toute contamination croisée.

· Prise en charge de la vérification : Fournir une certification des matériaux, des rapports de test de rugosité de surface et des plans de validation de nettoyage pour répondre aux exigences d'audit des industries pharmaceutiques, de la santé et alimentaires.

Recommandations sectorielles : les meilleures solutions pour différents scénarios de mélange

Les exigences de production et les propriétés des matériaux varient considérablement selon les industries. Voici quelques suggestions de sélection de machines de mélange automatique de poudres :

Industrie pharmaceutique : conformité et haute précision avant tout

· Exigences de base : conformité aux réglementations GMP, absence de contamination croisée et grande uniformité de mélange (RSD ≤ 2 %).

· Modèle recommandé : Mélangeur de type V de qualité pharmaceutique ou alimentaire

· Matériel: La partie de contact est en acier inoxydable 316L, la paroi intérieure est polie électrolytiquement (Ra≤0,4μm) et la paroi extérieure est en tréfilage d'acier inoxydable 304.

· Structure: palette d'agitation amovible (facile à nettoyer), entrée et sortie à installation rapide et joints en caoutchouc de silicone de qualité alimentaire.

· Fonctions supplémentaires : Equipé d'un indicateur de niveau de pression différentielle (pour éviter les surcharges), d'un enregistrement automatique des données du processus de mélange (pour une traçabilité facile).

· Cas d'application : Une entreprise pharmaceutique produit des poudres de céphalosporines et utilise un mélangeur sanitaire en V de 200 L, équipé d'un chargeur sous vide et d'un système CIP. L'écart type RSD (indice de réfraction différentiel) est de 1,5 %, ce qui répond aux exigences de certification BPF.

Industrie alimentaire : concilier hygiène et efficacité

· Exigences de base : aucun résidu de matériau, facile à nettoyer et adaptable à une variété de matériaux (tels que les poudres, les granulés et les pastilles).

· Modèle recommandé : Mélangeur sanitaire standard de type V

· Matériel: La pièce de contact est en acier inoxydable 304 (qualité alimentaire), la paroi intérieure est polie (Ra≤0,8μm) et le joint est en caoutchouc fluoré de qualité alimentaire.

· Structure: La vanne de décharge de grand diamètre (pour éviter le blocage du matériau), la conception de la chemise peut réaliser le chauffage (comme le séchage de poudre) ou le refroidissement (comme le mélange de poudre de chocolat).

· Cas d'application : Une entreprise de boulangerie mélange farine et additifs à l'aide d'un malaxeur double enveloppe de 300 L, en V, dont la température est maintenue à 25 °C et le temps de mélange à 15 minutes. L'homogénéité atteint 98 % et il ne reste aucun résidu après nettoyage.

Erreurs de sélection et stratégies d'évitement des mélangeurs de type V : 5 points clés pour éviter les pièges

Malentendu n°1 : Ne regardez que le prix et ignorez le matériau et le savoir-faire

· Problème: Les mélangeurs en V bon marché peuvent utiliser de l'acier inoxydable 201 (sensible à la rouille) ou des joints de qualité inférieure (sensibles aux fuites). Cela peut sembler économique à court terme, mais peut entraîner des pertes plus importantes à long terme en raison de pannes d'équipement ou de contamination des matériaux.

· Évitement : Privilégiez la certification des matériaux (comme le rapport de test du spectre de l'acier inoxydable 316L) et la technologie de traitement de surface (comme la précision du polissage) plutôt que de simplement comparer les prix.

Malentendu 2 : Recherche excessive d'un volume important et ignorance de la quantité réelle d'aliment

· Problème: Le choix d'un volume qui dépasse de loin les besoins réels (par exemple, choisir une machine de 200 L alors que la taille réelle du lot est de 50 L) entraîne trop d'espace pour que le matériau puisse se déplacer dans le fût, ce qui prolonge le temps de mélange et augmente la consommation d'énergie.

· Solution de contournement : Calculez le volume effectif par « quantité d'alimentation réelle ÷ 50 % », puis sélectionnez l'équipement avec le volume total correspondant et réservez une marge de 10 à 20 %.

Erreur n°3 : Ignorer la fluidité des matériaux et choisir aveuglément des modèles standards

· Problème: Pour les matériaux à faible fluidité (tels que les poudres ultrafines et les matériaux collants), un mélangeur à granulés standard sans palette d'agitation est utilisé, ce qui entraîne un mélange inégal et une agglomération du matériau.

· Évitement : Informez à l'avance le fabricant de l'angle de repos du matériau (un angle de repos > 45° indique une mauvaise fluidité) et demandez un dispositif d'agitation forcée ou une conception spéciale de la paroi intérieure (comme une plaque de guidage).

Erreur n°4 : Négliger le service après-vente et l'approvisionnement en pièces détachées

· Problème: Certains fabricants de petits mélangeurs de poudre ne disposent pas d'un système après-vente complet et ne peuvent pas réparer l'équipement à temps après une panne, ce qui affecte la progression de la production ; les pièces de rechange (telles que les joints et les palettes d'agitation) ne sont pas fournies à temps.

· Évitement : Choisissez un fabricant établi depuis plus de 10 ans et disposant d'études de cas sectorielles, confirmez le temps de réponse après-vente (par exemple, dans les 20 heures) et demandez une liste des pièces de rechange couramment utilisées et des prix.

Idée fausse n°5 : ignorer la phase de test et passer directement à l'achat

· Problème: Si la machine de mélange n'est pas testée avec des matériaux réels et que l'adéquation est jugée uniquement sur la base de paramètres, des problèmes tels qu'une uniformité de mélange inférieure aux normes et un collage du matériau au mur peuvent survenir.

· Évitement : Demandez au fabricant de fournir un service de machine d'essai (les matériaux peuvent être envoyés au fabricant pour la machine d'essai), de filmer une vidéo de la machine d'essai ou de fournir un rapport de test d'uniformité du mélange, et achetez uniquement après avoir confirmé qu'elle répond à vos besoins.

Résumé du processus de sélection : 4 étapes pour déterminer rapidement le modèle de mélangeur de poudre approprié

Clarifier les exigences : déterminer la quantité de matériau par lot, les exigences d'uniformité du mélange, les propriétés du matériau (viscosité, corrosivité, inflammabilité et explosivité, etc.) et les normes de conformité de l'industrie (telles que cGMP et FDA).

Calcul des paramètres : Calculez le volume efficace en fonction de la quantité d'alimentation, sélectionnez le matériau et la structure (par exemple, si une palette d'agitation ou une chemise est nécessaire) en fonction des caractéristiques du matériau, et déterminez la vitesse et la puissance.

Correspondance sectorielle : Reportez-vous aux recommandations industrielles ci-dessus pour sélectionner les modèles qui répondent aux besoins de l’industrie.

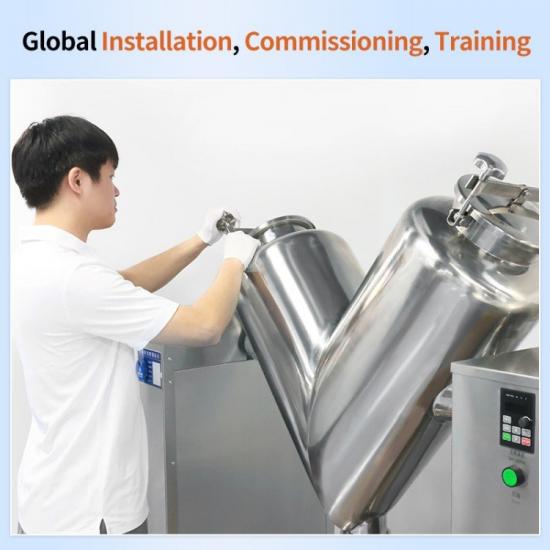

V Vérification et communication : Exigez du fabricant qu'il fournisse un essai, la certification des matériaux, un service après-vente et définisse clairement les dates de livraison, ainsi que les services d'installation et de mise en service. Ces étapes garantissent que le mélangeur en V sélectionné répond non seulement aux besoins de production actuels, mais offre également la flexibilité (variateur de fréquence et automatisation évolutive, par exemple) nécessaire aux futures augmentations de capacité ou aux changements de matériaux.

Réseau IPv6 pris en charge

Réseau IPv6 pris en charge