Machine de remplissage et de scellage d'ampoules en plastique

| Nom du produit | Machine de remplissage et de scellage d'ampoules en plastique |

| Précision | ± 0,1 ml |

| Tension | AC380v triphasé 50Hz, peut être personnalisé sur demande |

Vous souhaitez en savoir plus sur ce produit ?

N'hésitez pas à me contacter, je serai plus qu'heureux de répondre à toutes vos questions.

Le guide ultime des machines de remplissage et de scellage d'ampoules en plastique : application, flux de travail et précision

Les ampoules en plastique, grâce à leur légèreté, leur résistance aux chutes, leurs excellentes propriétés barrières (certains matériaux incluent une couche barrière) et leur facilité d'emballage aseptique, sont devenues un choix incontournable pour le conditionnement de petites doses dans les industries pharmaceutique, cosmétique et agroalimentaire. Ces ampoules, d'un volume généralement compris entre 0,2 et 10 ml, doivent contenir avec précision des liquides, des semi-fluides ou des poudres lyophilisées. Étant donné que les ampoules en plastique sont soumises à un processus intégré de « moulage plastique - remplissage de précision - scellage hermétique », et que les matériaux d'emballage sont souvent soumis à des exigences strictes en matière de stérilité, de précision de dosage et de scellage (comme pour les vaccins dans l'industrie pharmaceutique et les essences actives dans l'industrie cosmétique), les équipements de remplissage et de scellage présentent un double défi : garantir la précision dimensionnelle après moulage (par exemple, un écart de volume ≤ 1 %) tout en maintenant une tolérance de ± 2 % de la dose remplie. De plus, l'absence de fuite ou de déformation au niveau du scellage garantit un stockage et une utilisation sûrs du matériau.

Machine d'emballage de suppositoires : matériaux et applications industrielles

La compatibilité des ampoules en plastique (PP, PETG, COP, etc.) et leurs propriétés barrières permettent de les conditionner avec une grande variété de matériaux, ce qui se traduit par une large application dans de nombreux secteurs. Plus précisément :

Dans l’industrie pharmaceutique et de la santé, ces matériaux englobent une large gamme de formes machine d'emballage sous blister liquide Les liquides comprennent les vaccins, les produits biologiques, les solutions antibiotiques, les gouttes ophtalmiques et les gouttes orales (par exemple, les gouttes de vitamine D3) ; les semi-fluides comprennent les pommades et les gels cicatrisants ; et les poudres lyophilisées comprennent les médicaments protéiques et les préparations de cellules souches. Les principales exigences pour les ampoules en plastique dans cette industrie sont la stérilité, une précision de dosage absolue et une étanchéité pour empêcher la contamination microbienne. Certains matériaux nécessitent également une atmosphère de gaz inerte pour empêcher l'oxydation. Dans les industries des cosmétiques, de la beauté et des produits de première nécessité, les ampoules en plastique conviennent à une variété de matériaux hautement actifs ou faiblement dosés. Les liquides comprennent le concentré d'acide hyaluronique, le concentré de rétinol, le parfum pour voiture, les toniques en ampoule et l'huile essentielle de rose. Les semi-fluides comprennent les échantillons de crème pour le visage et les essences de masque. Les poudres lyophilisées comprennent les ingrédients actifs de masques lyophilisés et les poudres lyophilisées anti-âge. Les principales exigences pour cette industrie sont la prévention de l'oxydation des ingrédients (en s'appuyant sur les propriétés de barrière à l'oxygène de l'ampoule) et de la contamination (pour répondre aux exigences d'usage unique). De plus, l'aspect de l'ampoule doit être impeccable, sans rayures ni déformation du joint.

Dans l'industrie agroalimentaire et de la santé, les ampoules en plastique fabriquées par une conditionneuse automatique sont utilisées pour conditionner des solutions nutritives concentrées telles que les gouttes probiotiques, l'huile d'algues DHA et les solutions buvables de vitamine B12 ; des semi-liquides tels que les échantillons de miel et les concentrés de confiture ; et des poudres telles que les compléments alimentaires comme la poudre de lactoferrine pour nourrissons. Les exigences fondamentales de ce secteur sont que les matériaux utilisés soient conformes aux normes de sécurité alimentaire (telles que FDA et GB 4806), qu'ils présentent des propriétés de barrière contre l'humidité et qu'ils permettent un dosage contrôlé pour répondre aux exigences d'utilisation unique.

Flux de travail de la machine de remplissage et de scellage d'ampoules en plastique

Le processus principal est le procédé intégré « formage-remplissage-scellage », qui doit être adapté aux caractéristiques de traitement thermique du plastique. La chaîne complète du procédé est la suivante :

Préparation du moule :

Préchauffer le moule (généralement multi-empreintes) à 80-120 °C pour assurer un moulage uniforme du film plastique au contact du moule. Formage d'ampoules plastiques :

Le film plastique est pressé dans la cavité préchauffée du moule par la tête d'extrusion. Un dispositif de soufflage (soufflage d'air basse pression, 0,3-0,5 MPa) force la matière fondue à adhérer aux parois du moule, formant ainsi le prototype de l'ampoule (corps et goulot inclus).

De l'eau de refroidissement (15-25°C) est introduite pour refroidir le moule, permettant au plastique de refroidir et de durcir rapidement (temps de refroidissement 10-30 secondes, ajusté en fonction de l'épaisseur de la bouteille), garantissant une forme de bouteille stable et un volume précis.

Positionnement des ampoules et traitement aseptique (en option) :

Après formage, l'ampoule vide est transportée via un convoyeur vers une station aseptique (pour les industries pharmaceutiques et alimentaires) pour être désinfectée par lumière ultraviolette ou par pulvérisation de peroxyde d'hydrogène afin de garantir la stérilité.

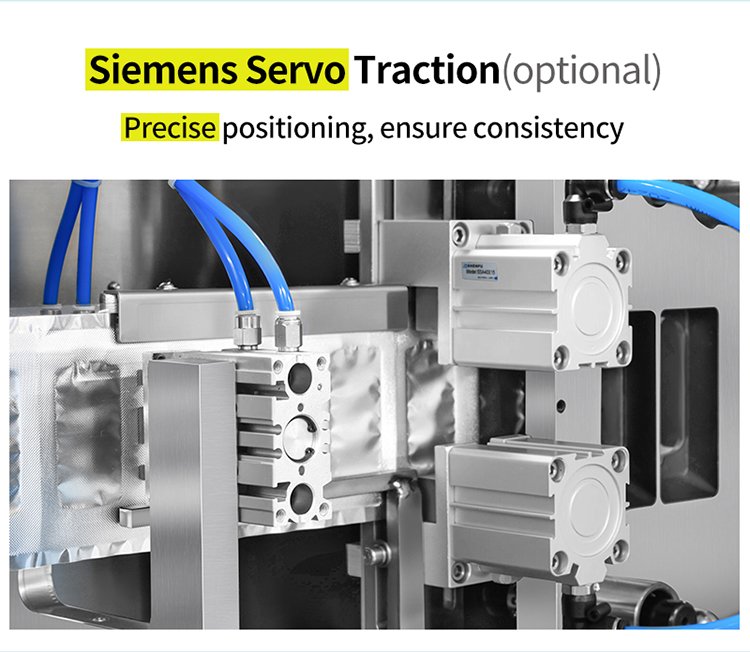

Un dispositif de positionnement mécanique (tel qu'une pince à servomoteur) maintient l'ampoule en place, assurant un alignement précis du col avec la tête de remplissage et le dispositif de scellage (erreur de positionnement ≤ 0,1 mm), évitant ainsi toute fuite ou tout désalignement ultérieur lors du remplissage. Remplissage quantitatif :

Sélectionnez le système de remplissage approprié en fonction de la forme du matériau (liquide/semi-fluide/poudre) : les liquides utilisent une pompe péristaltique ou une pompe à piston servo (volume de remplissage minimum 0,1 ml, précision ± 0,5 %), les semi-fluides utilisent une pompe à vis (pour éviter l'accumulation sur les parois) et les poudres utilisent un dispositif de remplissage de poudre par aspiration à pression négative.

Insérez la tête de remplissage dans le goulot de la bouteille (ou utilisez un remplissage sans contact pour éviter toute contamination) et injectez le produit selon le dosage prédéfini. Un capteur de niveau de liquide surveille le volume de remplissage en temps réel, et le système s'arrête et se règle immédiatement en cas d'anomalie. Scellage et durcissement :

Après remplissage, l'ampoule est acheminée vers le poste de scellage, où le thermoscellage ou le scellage par ultrasons est utilisé selon le matériau plastique :

▪ Thermoscellage : Une tête de scellage chauffée (180-220 °C) appuie sur un film de scellage pré-réglé (par exemple, un film composite aluminium-plastique) au niveau du goulot de la bouteille pendant 2 à 5 secondes pour obtenir un scellage. Cette méthode est adaptée aux matériaux PP et PETG.

▪ Soudage par ultrasons : des vibrations ultrasoniques de 20 à 40 kHz font fondre le plastique au niveau du goulot de la bouteille, éliminant ainsi le besoin de chauffage par contact. Le résultat est un scellage plus lisse (résistance ≥ 50 N/15 mm) et convient aux applications exigeant une grande précision.

Après scellage, la bouteille est rapidement refroidie par un ventilateur (air ambiant) afin d'éviter toute déformation du joint. Contrôle de précision pour les machines de remplissage et de scellage d'ampoules en plastique.

Grâce à une précision coordonnée tout au long du processus de moulage-remplissage-scellage, cette machine atteint une précision de remplissage et de moulage de ± 2 %. Les principales caractéristiques de contrôle sont les suivantes :

Système de contrôle double PLC + servomoteur :

La machine de remplissage de suppositoires utilise un automate programmable industriel (tel que le Siemens S7-1200). Des paramètres tels que la température de moulage, le volume de remplissage et la pression de scellage sont préréglés. Plus de 10 capteurs (température, pression et déplacement) collectent simultanément des données en temps réel. Par exemple, si la température du plastique fondu fluctue de plus de ± 2 °C, la puissance de chauffe est automatiquement ajustée. En cas de pression de remplissage anormale, l'ouverture de la vanne de la pompe est ajustée en temps réel pour éviter tout écart de dosage.

Des servomoteurs pilotent l'ouverture et la fermeture du moule, le mouvement du convoyeur et celui de la tête de remplissage, avec une précision de contrôle de vitesse de 0,01 tr/min. Cela garantit une synchronisation parfaite des vitesses de moulage, de remplissage et de scellage, évitant ainsi tout sous-remplissage ou défaut de scellage dû à des écarts de positionnement des ampoules. Composants de moulage et de remplissage de précision :

Moules de moulage pour machine automatique de formage, remplissage et scellage d'ampoules : ils sont fabriqués en acier pour moules plastiques P20, avec une précision dimensionnelle de la cavité contrôlée à ± 0,02 mm (garantissant un écart de volume de l'ampoule ≤ 1 %) et une rugosité de surface de la cavité Ra ≤ 0,4 μm afin de minimiser l'adhérence du plastique. Les moules sont également équipés de fentes d'aération (de 0,1 à 0,2 mm de diamètre) pour évacuer l'air emprisonné et empêcher la formation de bulles dans la bouteille d'affecter la précision du volume.

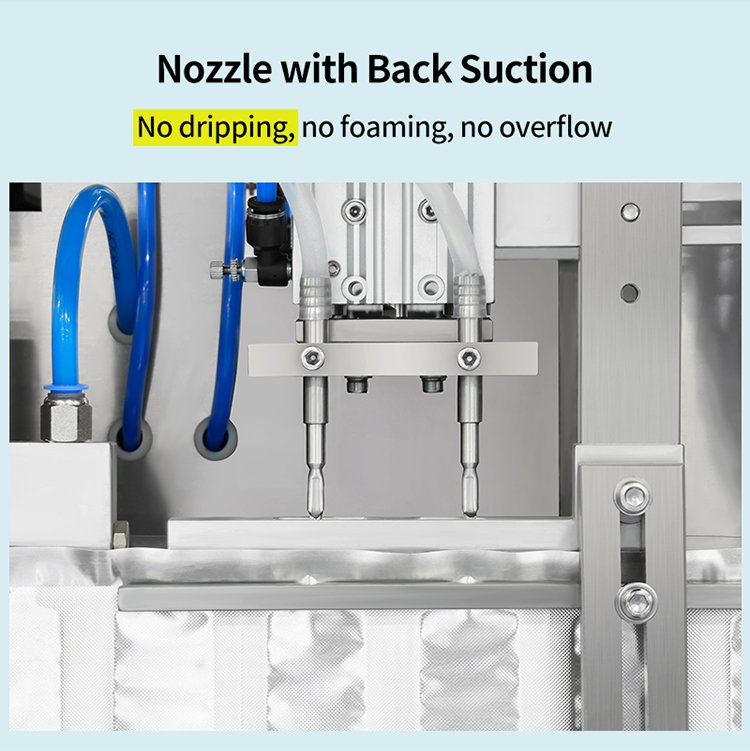

Pompes et vannes de remplissage : L'industrie pharmaceutique privilégie les pompes péristaltiques (tube en silicone en contact avec le produit, éliminant ainsi la contamination croisée et facilitant son remplacement), avec une précision de réglage minimale de 0,001 ml. Pour les produits à haute viscosité, des pompes à vis servocommandée (erreur de pas ≤ 0,01 mm) sont utilisées pour garantir des débits stables. Les sorties de pompe et de vanne sont équipées de dispositifs anti-goutte (tels que des vannes d'arrêt à solénoïde) pour éviter les gouttes après le remplissage et les dosages excessifs.

Résumé

La haute précision est au cœur de la machine de remplissage et de scellage d'ampoules en plastique. Non seulement elle détermine directement la précision du dosage des matériaux à faible dose, mais elle devient également un équipement essentiel pour le conditionnement de ces matériaux dans des secteurs tels que la médecine, la cosmétique et l'agroalimentaire, grâce à un contrôle précis de l'ensemble du processus et à une adaptabilité flexible des matériaux.

Réseau IPv6 pris en charge

Réseau IPv6 pris en charge