Dépoussiéreur de comprimés

| Nom du produit | Dépoussiéreur automatique de comprimés |

| Sortir | 500 000 pièces/h |

Vous souhaitez en savoir plus sur ce produit ?

N'hésitez pas à me contacter, je serai plus qu'heureux de répondre à toutes vos questions.

Guide d'introduction et de sélection des dépoussiéreurs de comprimés pharmaceutiques

Présentation et scénarios d'application de la machine de dépoussiérage de comprimés

Les dépoussiéreurs de comprimés sont des équipements essentiels aux dernières étapes de la production de comprimés. Ils servent principalement à éliminer la poussière et la poudre fine de la surface du comprimé après compression. Ils éliminent également les bavures et autres bavures des bords, garantissant ainsi aux comprimés un aspect net et propre. Leur fonction principale réside dans le contrôle qualité entre la presse à comprimés et la machine d'emballage, ce qui a un impact direct sur le taux de qualification de l'aspect (généralement requis ≥ 99,5 %) et sur le risque de contamination par la poussière lors du conditionnement ultérieur.

Les scénarios d'application couvrent tous les domaines de production de comprimés : les comprimés ordinaires peuvent utiliser l'équipement pour éliminer l'excès de poussière de lubrifiant (comme les résidus de stéarate de magnésium) généré pendant le processus de pressage des comprimés ; les comprimés à libération prolongée doivent l'utiliser pour éliminer les débris de particules sur la surface du comprimé avant l'enrobage ; dans la production de comprimés effervescents, l'équipement peut empêcher la défaillance du joint d'emballage causée par la poussière ; les comprimés de médecine chinoise peuvent utiliser l'équipement pour résoudre le problème de la poudre d'extrait adhérant facilement à la surface.

Structure de base du dépoussiéreur automatique de comprimés

1. Système d'alimentation : Une trémie tampon inclinée et un alimentateur vibrant à vitesse réglable (fréquence de 50 à 300 Hz) assurent une distribution uniforme des comprimés dans la chambre de traitement, évitant ainsi les dommages causés par l'accumulation et l'écrasement. Les modèles haut de gamme sont équipés d'une vanne d'alimentation à commande magnétique, permettant la liaison de production avec la presse à comprimés rotative en amont.

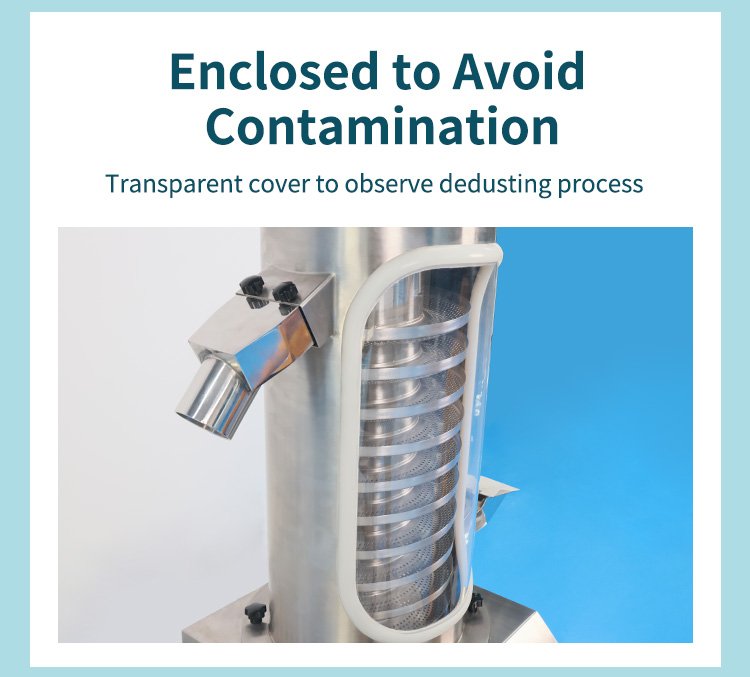

2. Le cœur de la chambre de traitement est constitué d'un rail spiralé amovible ou d'un tamis vibrant. Ce rail est moulé par injection à partir d'un matériau Celanex approuvé par la FDA, avec une rugosité de surface Ra ≤ 0,4 μm. Il utilise un mouvement de levage vertical pour assurer la rotation et la friction des comprimés. La chambre vibrante utilise un tamis en acier inoxydable 316L (taille des pores : 0,5 à 1 mm) avec un angle de tamis réglable (5 à 15°).

3. Module d'ébavurage : Une brosse en nylon alimentaire ou un grattoir en silicone intégré, avec une pression de contact ≤ 0,5 N sur la tablette, élimine les bavures des bords par friction flexible. La dureté de la brosse est contrôlée à 60-70 A Shore pour équilibrer l'effet d'ébavurage et la protection de la tablette.

4. Système de dépoussiérage : Composé d'un ventilateur à dépression (1 500-3 000 Pa), d'un filtre HEPA (efficacité de filtration ≥ 99,97 % à 0,3 μm) et d'un bac de récupération des poussières, ce système crée une légère dépression (-5 à -15 Pa) dans la chambre, éliminant efficacement les poussières en suspension. Certains modèles sont également équipés d'un détecteur de métaux intégré pour éliminer simultanément les comprimés contenant du fer.

Types courants et principes de fonctionnement des dépoussiéreurs de comprimés

Les machines de dépoussiérage de comprimés sont principalement divisées en quatre catégories, chacune avec des principes de fonctionnement, des avantages de base et des scénarios applicables différents :

Le premier type est un modèle à spirale verticale. Il utilise des vibrations continues pour propulser les comprimés sur un rail en spirale, puis utilise la gravité pour les retourner et la friction sur le rail pour éliminer la poussière et les poils. Son principal avantage réside dans son faible encombrement (≤ 0,5 m²) et son traitement uniforme des comprimés, ce qui le rend adapté à la production de petites et moyennes séries (≤ 100 000 comprimés/h).

Le deuxième type est le modèle à vibration horizontale, où la surface du tamis horizontal vibre en trois dimensions (amplitude de 2 à 5 mm). Les comprimés sont dépoussiérés lors du rebond. Ce type offre une grande capacité de traitement (jusqu'à 300 000 comprimés/heure) et est facile à nettoyer, ce qui le rend idéal pour les lignes de production continue à grande cadence.

Le troisième type est assisté par flux d'air, qui combine le retournement des vibrations avec un flux d'air directionnel (vitesse du vent de 10 à 15 m/s) pour améliorer la séparation de la poussière, avec une efficacité d'élimination de la poussière supérieure à 99,5 %, et est principalement utilisé pour le traitement des comprimés très poussiéreux et collants ;

Le quatrième type est un type combiné, qui intègre les triples fonctions de pré-élimination de la poussière en spirale, de finition au pinceau et de détection de métaux, et peut réaliser un contrôle de qualité à guichet unique, ce qui convient à la production de préparation haut de gamme.

Guide de base pour la sélection d'un dépoussiéreur de comprimés

Principe d'adaptation des propriétés des matériaux

1. Propriétés physiques du comprimé :

◦ En termes de dureté, les comprimés cassants d'une dureté ≤ 3 kg (comme les comprimés de médecine traditionnelle chinoise) doivent choisir un modèle à faible amplitude (≤ 2 mm) pour éviter la fragmentation de type flux d'air.

◦ En termes de forme, les pièces de forme spéciale (telles que elliptiques et triangulaires) nécessitent des sections de piste personnalisées pour assurer un retournement suffisant ;

◦ En termes de propriétés de surface, les comprimés enrobés de sucre doivent utiliser des pièces de contact en silicone pour éviter les rayures, tandis que les comprimés simples peuvent utiliser des brosses en nylon pour améliorer l'effet dépilatoire.

2. Caractéristiques des poussières :

◦ Pour les poussières collantes (telles que celles contenant des ingrédients d'extrait), un système auxiliaire de vibration à haute fréquence (≥ 200 Hz) + air chaud (40-50 ℃) est requis ;

◦ Pour les poussières ultrafines (< 10 μm), la qualité du filtre HEPA doit être confirmée et il est recommandé d'utiliser un élément filtrant de qualité H13 ou supérieure.

Adapter la capacité de production et le processus

1. Calcul de la capacité de traitement : sélectionnez le rotatif presse à comprimés Sur la base de 1,2 fois sa capacité de production maximale. Par exemple, une presse à comprimés d'une capacité de 400 000 comprimés/h doit être équipée d'un dépoussiéreur d'une capacité de 480 000 comprimés/h.

2. Adaptation spatiale :

◦ Pour les ateliers compacts, le type spirale verticale est privilégié (hauteur ≤ 2,5 m) ;

◦ La disposition de la chaîne de montage doit confirmer que la hauteur de l'entrée et de la sortie (généralement 750-1000 mm) correspond à l'équipement avant et arrière.

3. Exigences en matière de niveau de propreté :

◦ Zone propre de classe A/B : une structure entièrement fermée est requise, la surface intérieure est polie électrolytiquement (Ra≤0,4μm) et la stérilisation SIP est prise en charge ;

◦ Zone propre de grade C/D : des modèles conventionnels en acier inoxydable 316L peuvent être utilisés, avec une interface de nettoyage CIP.

Indicateurs clés de la conformité aux BPF

◦ Matériau : Les pièces en contact avec les médicaments doivent être en acier inoxydable 316L ou en plastique technique certifié FDA. L'acier inoxydable 304 est interdit.

◦ Conception : Aucun angle mort pour le nettoyage (angle R ≥ 3 mm), toutes les pièces peuvent être démontées et nettoyées en 30 minutes ;

◦ Support de vérification : Fournir des documents DQ/IQ/OQ, y compris des méthodes de détection de résidus de poussière (telles que la méthode d'essuyage ≤ 0,1 mg/㎡).

Malentendus courants et points clés à éviter lors du choix d'une machine de criblage de comprimés

1. Idée fausse n°1 : Recherche excessive de vitesse élevée pour améliorer l'efficacité

Risque : Une vitesse de rotation supérieure à 300 Hz entraînera la collision des comprimés entre eux et le taux de casse augmentera à plus de 1 % ;

Solution : Augmenter la productivité en augmentant la surface de contact (par exemple en allongeant la piste en spirale) plutôt qu'en augmentant la vitesse de rotation.

2. Idée fausse 2 :Ignorer la pollution secondaire causée par la collecte de poussière

Risque : Les filtres à manches ordinaires peuvent entraîner des émissions de poussière supérieures à la norme (> 5 mg/m³) ;

Méthode de vérification : Les fabricants sont tenus de fournir des rapports d’essais d’émission de poussière certifiés CNAS pour garantir la conformité à la nouvelle norme de 0,5 mg/m³.

3. Mythe 3 :La conception propre ne dépend que de sa rapidité de démontage

Points de vérification clés : Vérifiez s'il existe une structure de rétention de poudre au niveau des joints de la piste en spirale et demandez au fabricant de la machine de tamisage d'effectuer un test de résidus de pigments (résidus après nettoyage < 0,01 mg/㎡).

4. Idée fausse n° 4 : Ignorer le lien avec l'équipement en aval

Sélection correcte du modèle : Presse à comprimés rotative à grande vitesse les lignes de production doivent sélectionner des modèles avec des interfaces de communication Profinet/EtherCAT pour obtenir un contrôle de vitesse en boucle fermée avec la machine d'emballage.

Réseau IPv6 pris en charge

Réseau IPv6 pris en charge