Une presse à comprimés est une machine conçue pour comprimer des substances pulvérulentes et granulaires en comprimés ronds, ovales ou de forme irrégulière. Cette fonction est essentielle à la fabrication de comprimés pharmaceutiques et de compléments alimentaires. À chaque cycle de compression, une tige de poinçonnage supérieure et une tige de poinçonnage inférieure pénètrent dans la même matrice pour comprimer l'ingrédient pulvérulent et former un comprimé.

Un rendement élevé semble être le principal atout d'une presse à comprimés à grande vitesse. Outre son impressionnante capacité de production, comment cette presse automatisée peut-elle réduire vos coûts et vous apporter des avantages constants ? Nous décrivons d'abord les différentes catégories de presses à comprimés, puis nous analysons les caractéristiques des presses à comprimés à grande vitesse qui offrent des avantages considérables. Si vous recherchez une presse à comprimés, cet article vous permettra de faire un choix éclairé.

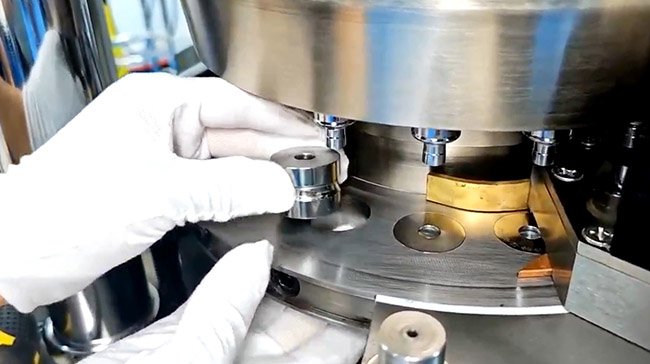

le mécanisme principal (poinçons et tourelle) d'une presse rotative à comprimés à grande vitesse

Les presses à comprimés sont classées en 2 variétés selon leurs structures mécaniques et leurs formes de mouvement.

Une mini-presse à comprimés à poinçon unique est une machine de fabrication de comprimés chimiques ou pharmaceutiques qui comprime la poudre ou les granulés en comprimés à l'aide d'un seul poinçon supérieur et d'un seul poinçon inférieur. Elle est utilisée pour la production de comprimés en petites séries, la recherche en laboratoire ou les essais à l'échelle pilote, et est généralement employée dans les pharmacies, les laboratoires et certains petits ateliers.

Une presse rotative à comprimés est spécialement conçue pour la production à grande échelle de comprimés. Elle peut produire des centaines de milliers de comprimés nutraceutiques ou pharmaceutiques par heure grâce à une tourelle rotative équipée de dizaines de poinçons et de matrices. De plus, son fonctionnement automatisé garantit une compression efficace des comprimés.

En ce qui concerne les modèles rotatifs, les presses à comprimés sont classées en 2 variétés selon leur vitesse de fonctionnement.

La tourelle ronde, qui intègre toutes les matrices et qui, dans certains cas, supporte la force de compression des barres de poinçonnage, est l'un des composants les plus critiques d'une presse. presse à comprimés rotative automatique Les presses à comprimés dont la vitesse de rotation de la tourelle est inférieure à 30 tours par minute (tr/min) sont classées comme modèles à basse vitesse, tandis que celles dont la vitesse de rotation de la tourelle se situe entre 30 et 50 tr/min sont classées comme presses à comprimés à vitesse moyenne. En général, la capacité de production d'une presse à comprimés à basse vitesse de petite taille se situe entre 13 200 et 37 800 comprimés par heure.

Un modèle dont la vitesse de rotation de la tourelle dépasse 50 tr/min est classé comme une presse à comprimés à grande vitesse. HGZP 26-40D Prenons l'exemple d'un modèle. Avec une vitesse de rotation maximale de 110 tr/min, cette presse à comprimés rotative à grande vitesse peut produire automatiquement jusqu'à 260 000 comprimés par heure, ce qui est idéal pour la fabrication de comprimés pharmaceutiques à grande échelle.

Révision machines à comprimés haut de gamme fabriqués par des fournisseurs de machines pharmaceutiques de premier plan tels que IMA, Romaco et Emballage riche , le rendement maximal d'une presse à comprimés à grande vitesse peut atteindre 960 000 comprimés par heure.

Au-delà de la productivité élevée, quels sont les avantages d'une presse à comprimés à grande vitesse ? Comment cette machine peut-elle vous permettre de réaliser des économies sur votre production de comprimés à long terme ? Nous allons explorer les fonctionnalités avancées de cette presse à comprimés.

Comparée aux modèles à basse vitesse, une presse à comprimés à haute vitesse offre de nombreux avantages exceptionnels qui ont une incidence directe sur la qualité des comprimés, la réduction des temps d'arrêt, la durée de vie prolongée des équipements, la conformité réglementaire, etc. Outre le rendement élevé, nous mentionnerons 5 avantages essentiels :

1) Contrôle précis du poids des comprimés

2) Changement d'outillage simplifié et réduction des temps d'arrêt

3) Méthode de lubrification automatique et durée de vie prolongée de la machine

4) Compression des comprimés sans poussière et économie de matériaux

5) Réduction du bruit lors de la pression sur la tablette

La plupart des presses à comprimés à grande vitesse disponibles sur le marché bénéficient aujourd'hui d'un contrôle automatique, précis et en temps réel du poids des comprimés, tandis que les compresseurs de comprimés à vitesse moyenne ou basse nécessitent un réglage manuel du poids des comprimés via des volants.

Grâce à un écran tactile, les paramètres peuvent être ajustés et la pression surveillée.

En ce qui concerne l'uniformité du poids des comprimés, normes cGMP Il est impératif d'établir des exigences claires en matière de gestion du poids des comprimés : garantir un poids constant est essentiel pour assurer l'homogénéité des lots et la précision du contenu. Les fabricants de comprimés à l'aide de presses rotatives sont tenus d'y parvenir grâce à un suivi rigoureux du processus de production, ce qui implique que ces presses doivent offrir un contrôle précis et automatisé du poids des comprimés.

Pour répondre aux exigences des BPFc, les fabricants de presses à comprimés conçoivent des presses à comprimés à grande vitesse qui effectuent un contrôle en temps réel du poids des comprimés pendant le processus de compression. Ce contrôle est réalisé grâce à 3 fonctions :

Lors de la compression des comprimés, des capteurs installés sur les rouleaux de compression et les poinçons mesurent en temps réel la force exercée par chaque poinçon. Des fluctuations anormales de cette force constituent des indicateurs précoces d'écarts de poids. Par exemple, une chute brutale de pression peut indiquer un volume de poudre insuffisant, entraînant des comprimés trop légers, tandis qu'une augmentation brutale de pression suggère un volume excessif, conduisant à des comprimés trop lourds.

Cette fonction repose sur un système de retour d'information sur la pression. Si les capteurs détectent un écart entre la force de compression et la valeur cible, le système, via des servomoteurs, envoie instantanément une commande pour ajuster automatiquement et précisément la profondeur de remplissage du doseur. Cet ajustement augmente ou diminue le volume de poudre dans les alésages de la matrice, ramenant la pression à la valeur définie et assurant ainsi un poids de comprimé constant.

Ce système identifie automatiquement et rejette avec précision tout comprimé dont la pression s'écarte du paramètre défini. En éliminant en continu les comprimés trop légers ou trop lourds, une presse à comprimés automatique garantit des comprimés finis de poids constant.

Sur certaines presses à comprimés à vitesse moyenne et basse, les fonctions mentionnées ci-dessus peuvent être optionnelles. Nombre de ces modèles nécessitent encore un échantillonnage périodique, un contrôle du poids après production des comprimés et un réglage manuel, autant d'étapes considérées comme à risque lors des audits BPF. À l'inverse, les presses à comprimés à haute vitesse intègrent généralement un contrôle de la force de poinçonnage et un ajustement automatique du volume de poudre, ce qui marque un passage des tests post-production au contrôle du processus en temps réel.

En tant que fabricant pharmaceutique, vous produisez plusieurs types de comprimés. Avant chaque nouvelle production, vous devez changer vos moules, y compris les poinçons et les matrices, pour les nettoyer et appliquer de nouvelles formes aux comprimés. Cette opération entraîne l'arrêt de la presse à comprimés. Pour réduire ces temps d'arrêt, de nombreuses presses rotatives à comprimés à grande vitesse sont équipées d'un système de changement de moule sans outil, permettant un remplacement en moins de 30 minutes.

changement de moule sans outil, à mains nues

|

Fonctionnalité |

Presse à pilules traditionnelle |

Presses à comprimés haute vitesse avec capacité de changement de moule rapide |

|

Objectif de conception |

stabilité opérationnelle à long terme |

Stabilité et flexibilité, changement de produit rapide, temps d'arrêt réduits |

|

Outils de changement de moule |

Matériel nécessaire (clé dynamométrique, cric, etc.) |

En principe, aucun outil n'est requis ou seuls des outils simples sont nécessaires. |

|

Temps de changement de moule |

Long (plusieurs heures) |

Court (quelques dizaines de minutes) |

|

Coût |

Le coût du matériel en lui-même est relativement bas, mais les coûts de main-d'œuvre et d'indisponibilité sont élevés. |

Investissement initial élevé en équipement, mais efficacité élevée du changement de moule et temps d'arrêt réduits. |

|

Influence sur l'outillage |

Le martelage ou la frappe des poinçons et des matrices endommage la précision du moule |

Le changement de moule à main nue, sans outils, préserve la précision du moule et prolonge la durée de vie de l'outillage. |

Une presse à comprimés rotative à grande vitesse avec conception modulaire à dégagement rapide, telle que HGZP 15-20D Ce système permet le changement de matrices et de poinçons à mains nues, réduisant considérablement les temps d'arrêt machine. De plus, l'absence d'outils pour frapper ou extraire les matrices et les poinçons préserve la précision et la durée de vie des moules.

À l'inverse, la plupart des machines à comprimés à basse vitesse ne permettent pas le changement de moule sans outil. Il est donc nécessaire d'utiliser des outils tels que marteaux, crics et clés pour démonter les matrices et les poinçons par percussion. Cette opération génère facilement des débris métalliques, exige une main-d'œuvre importante et entraîne des arrêts de production prolongés. De plus, à long terme, les percussions déforment les alésages ronds des matrices en trous ovales, ce qui réduit la précision de l'outillage et perturbe le processus de fabrication des comprimés.

Grâce au changement de moule sans outil, l'utilisation d'une presse à comprimés à grande vitesse permet de gagner au moins deux heures à chaque changement de moule. En supposant un changement de moule hebdomadaire et une année d'activité d'environ 50 semaines, cela représente un gain de temps total de 100 heures par an. Avec une cadence de production de 150 000 comprimés par heure, ce gain de temps permettrait de produire 15 millions de comprimés supplémentaires par an.

Les systèmes de lubrification intelligents sont courants dans les compresseurs à comprimés à grande vitesse. Cette caractéristique est également une configuration standard des machines à comprimés rotatives modernes à haute performance. Cependant, lors de l'utilisation fréquente d'un modèle à basse vitesse, la lubrification doit être effectuée manuellement.

|

|

Lubrification intelligente |

Lubrification manuelle |

|

Théorie du travail |

Contrôlé par un automate programmable pour distribuer automatiquement, en temps voulu et en quantité le lubrifiant aux points de lubrification via les conduites d'huile. |

Dépendant du travail manuel avec des outils comme des pinceaux ou des aérosols pour l'application |

|

Précision de la lubrification |

★★★★★ |

★ |

|

Efficacité |

★★★★★ |

★ |

|

Préservation du matériel |

★★★★★ |

★★ |

|

Réduction des coûts de main-d'œuvre |

★★★★★ |

★ |

|

Économies de lubrifiant |

★★★★★ |

★ |

|

Surveillance en temps réel |

✔ |

✘ |

Un système de lubrification intelligent intégré utilise une technologie de contrôle automatique pour distribuer le lubrifiant avec précision aux composants requis, de manière chronométrée et mesurée. Fonctionnant en continu, il lubrifie les pièces de l'équipement sans interrompre la production de comprimés, garantissant ainsi un processus de fabrication ininterrompu. De plus, la lubrification intelligente prévient l'usure de l'équipement due aux interruptions d'alimentation en huile, prolongeant la durée de vie des composants critiques tels que les rouleaux de compression, les poinçons et les rails. Grâce à une lubrification automatisée et précise, ce système permet également de réduire les coûts de main-d'œuvre et de consommation de lubrifiant.

À l'inverse, la lubrification manuelle est sujette à une répartition inégale du lubrifiant en raison de facteurs humains, ce qui entraîne souvent un sur- ou un sous-lubrification. De plus, elle nécessite l'arrêt de la machine, ce qui nuit à l'efficacité de la compression des comprimés. Par ailleurs, cette méthode dépend fortement de la vigilance de l'opérateur, et une lubrification insuffisante provoque l'usure des composants, réduisant ainsi la durée de vie d'une machine de compression de comprimés pharmaceutiques.

Dans les procédés de compression de comprimés classiques, la fuite incontrôlée de poudre à l'intérieur de la chambre de compression constitue un problème courant. Ce phénomène entraîne une perte d'ingrédients sous forme de poudre et une contamination croisée du produit, et contrevient aux exigences des BPF (Bonnes Pratiques de Fabrication).

Pour remédier à ce problème, une machine moderne de compression de comprimés à grande vitesse peut intégrer plusieurs solutions d'ingénierie afin de confiner les poudres et les poussières. Quatre mécanismes clés sont utilisés pour le contrôle des poudres et des poussières :

Ce système remplace les alimentateurs ouverts des machines traditionnelles de fabrication de comprimés à basse vitesse. Ce système étanche garantit le chargement et le remplissage des cavités des matrices avec la poudre sans exposition. Un jeu méticuleusement maintenu de ≤ 0,05 mm entre la base de l'alimentateur et la tourelle empêche toute fuite de poudre.

un chargeur forcé fermé (à gauche) et une lame de suppression de poudre (la blanche à droite)

Ce dispositif récupère les résidus de poudre qui s'échappent du chargeur. Grâce au système d'entraînement de la tourelle, ce mécanisme recycle la poudre excédentaire pour une réutilisation, préservant ainsi la propreté de la surface de la tourelle et minimisant le gaspillage de poudre.

Stratégiquement positionnée sur la tourelle entre l'alimentateur et le point où les poinçons supérieurs pénètrent dans les alésages des matrices, cette lame empêche physiquement la poudre d'être éjectée des cavités des matrices en raison de la rotation rapide de la tourelle.

Doté d'un mécanisme d'au moins 12 orifices d'aspiration positionnés autour du périmètre de la tourelle, cet appareil capture activement la poudre ou la poussière qui échappe aux autres mesures de confinement.

Collectivement, ce système intégré de contrôle des poudres transforme la compression à grande vitesse des comprimés, une opération poussiéreuse, en un processus de fabrication de comprimés propre.

Pour réduire l'usure des poinçons et le bruit de fonctionnement, les mécanismes d'amortissement sont de série sur les presses à comprimés rotatives à grande vitesse. Bien que moins courants sur les modèles à basse vitesse, ils devraient se généraliser progressivement.

tiges de poinçonnage supérieures et inférieures

Montés autour des tiges de poinçonnage, ces composants utilisent des matériaux élastiques pour absorber l'énergie vibratoire. En amortissant les vibrations se propageant dans le bâti de la machine, ils empêchent efficacement leur transformation en bruit aérien.

Ce système génère une force de freinage sans contact. Des aimants fixes, positionnés près des extrémités des trajectoires des poinçons, interagissent avec les aimants intégrés à ces derniers pour créer une force de répulsion. Il en résulte une décélération progressive et un arrêt en douceur, éliminant ainsi le bruit d'impact généralement causé par les collisions mécaniques.

Ces structures d'amortissement absorbent l'énergie d'impact des poinçons heurtant les guides de la tourelle, réduisant ainsi le bruit d'environ 25 dB et créant un environnement plus sain pour les opérateurs de presses à comprimés. Elles diminuent également les forces d'impact, minimisant les débris métalliques générés par le frottement et prolongeant la durée de vie de l'outillage. Cependant, les fabricants de presses à comprimés traditionnelles à basse vitesse n'intègrent généralement pas de mécanismes d'amortissement en standard afin de réduire les coûts.

Si vous hésitez entre une presse à comprimés à grande vitesse et un modèle à vitesse moyenne/basse, ne vous arrêtez pas au prix initial et à vos besoins de production. Une évaluation complète est indispensable : conformité aux BPF, contrôle du poids des comprimés, efficacité opérationnelle, réduction des temps d’arrêt, durée de vie de l’équipement, maîtrise des coûts, etc. En prêtant attention à ces aspects clés, vous choisirez une machine à comprimés qui garantit la qualité de vos comprimés pharmaceutiques et une valeur durable à long terme.