Lorsque vous vous approvisionnez machines d'emballage pharmaceutique , notamment en Chine, de nombreux fournisseurs affirment que leurs machines sont conformes aux BPF et aux BPF actuelles. Mais sont-elles vraiment conformes aux BPF et aux BPF actuelles ? Et que signifie exactement BPF ? Comment les identifier lors du choix des machines d'emballage ?

Lorsque nous parlons de BPF (Bonnes Pratiques de Fabrication), il s’agit en réalité de confiance.

Chaque comprimé, capsule ou flacon de médicament que vous voyez en rayon est accompagné d'une promesse : il est sûr, conforme et conforme à l'étiquette. Les BPF permettent de tenir cette promesse.

Mais cette promesse avait un prix.

En 1937, un nouvel « élixir » apparaît aux États-Unis.

C'était une version liquide et sucrée du sulfamide, facile à avaler, surtout pour les enfants. Les parents lui faisaient confiance, les médecins le prescrivaient et les pharmacies le vendaient dans tout le pays.

Mais quelques semaines plus tard, la tragédie frappa. Des patients, dont beaucoup d'enfants, commencèrent à mourir. Le coupable ? Le fabricant avait utilisé du diéthylène glycol – un solvant toxique également présent dans l'antigel – comme base du médicament. Aucun test de sécurité n'avait été effectué au préalable. Résultat : 107 vies perdues en quelques mois.

Cette catastrophe a choqué le pays. Il est devenu douloureusement évident que tester le produit final ne suffisait pas : l’ensemble du processus de fabrication du médicament nécessitait un contrôle strict.

En réponse, le gouvernement américain a adopté la loi fédérale sur les aliments, les médicaments et les cosmétiques de 1938, conférant à la FDA le pouvoir de superviser la sécurité des médicaments. Quelques décennies plus tard, après d'autres tragédies comme celle de la thalidomide en Europe, les États-Unis ont adopté les amendements Kefauver-Harris de 1962, qui imposaient légalement le respect des bonnes pratiques de fabrication (BPF) en vigueur pour la production pharmaceutique.

Dès lors, les BPF ne sont plus seulement une ligne directrice : elles sont devenues le langage mondial de la qualité, progressivement adopté par l’Europe, le Japon, la Chine et reconnu par les normes de l’OMS.

En Chine, l'Administration nationale des produits médicaux (NMPA) contrôle les équipements de conditionnement pharmaceutique et de soins de santé conformément aux BPF actuelles. L'objectif est de garantir que les machines utilisées pour la production de médicaments respectent les normes internationales de qualité et de sécurité.

Inspections de routine : Des évaluations planifiées effectuées régulièrement pour confirmer la conformité continue.

Inspections « en vol » inopinées : Audits surprises sans préavis, destinés à découvrir les risques cachés et à tester le niveau de conformité réel du fabricant.

Salle blanche et contrôle de la contamination : La conception de l'équipement doit-elle prévenir la contamination croisée et favoriser l'intégration en salle blanche ? Par exemple, le système d'entraînement, généralement lubrifié par de l'huile, doit-il être construit séparément de la partie de sortie ?

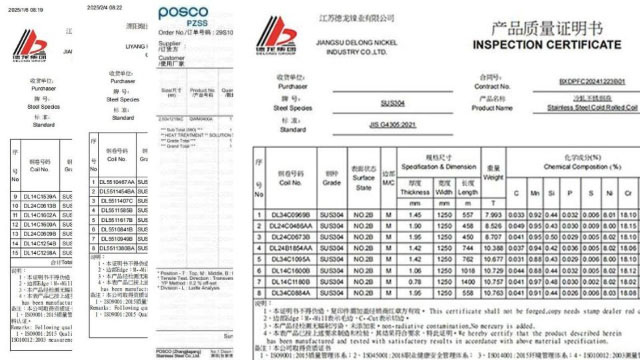

Matériau et structure : Vérification que les pièces de contact utilisent des matériaux conformes (par exemple, l'acier inoxydable 316L), une étanchéité adéquate et des structures résistantes à la corrosion. Si l'usine utilise de l'acier inoxydable ordinaire ou même du métal peint dans les pièces de contact, la rouille et la contamination seraient inévitables, ce qui ne serait pas conforme aux BPF.

Système de gestion de la qualité : Existence de SOP, de documents de validation, d’enregistrements de lots et de procédures de contrôle des modifications appropriées.

Intégrité de l'emballage : Les machines doivent garantir l'étanchéité des comprimés, des capsules et des liquides. Pour les capsules de remplissage de liquides, il est préférable d'en choisir une avec sa propre formule d'étanchéité.

Automatisation et traçabilité : De plus en plus, les inspecteurs vérifient également l’automatisation, les enregistrements électroniques et les fonctionnalités de traçabilité conformes aux BPF modernes.

Les inspections réglementaires en Chine, qu'elles soient de routine ou inopinées, nous donnent une idée précise du degré de rigueur avec lequel les BPF sont appliquées. Mais en tant qu'acheteur, vous ne pouvez pas toujours attendre un rapport officiel. Après tout, une fois la machine arrivée dans votre usine, la responsabilité de la conformité et de la sécurité du produit vous incombe en dernier ressort.

C'est pourquoi, au-delà des inspections gouvernementales, il est tout aussi important d'établir sa propre liste de contrôle lors de l'évaluation des fournisseurs d'équipements. Du choix des matériaux et des techniques de fabrication à la conception structurelle de la machine, en passant par les certifications et l'expérience du fournisseur, ce sont des indicateurs pratiques qui vous aident à déterminer si un fabricant respecte réellement les normes BPF avant de vous engager.

Dans les sections suivantes, j'illustrerai comment sélectionner des équipements conformes aux BPF en prenant comme exemples cinq grandes catégories de machines de conditionnement pharmaceutique. Si vous cherchez des conseils dans ce domaine, la partie suivante est faite pour vous.

UN machine à presser les comprimés Utilisée pour comprimer des poudres en comprimés solides de taille et de poids uniformes, elle joue un rôle essentiel dans la fabrication de produits pharmaceutiques, nutraceutiques et alimentaires, garantissant une production de comprimés précise et de haute qualité. La conformité des équipements aux normes BPF est essentielle pour produire des produits pharmaceutiques sûrs à consommer, efficaces et exempts de contamination. Lors de l'évaluation d'une presse à comprimés, il est essentiel de considérer au-delà de ses seules capacités mécaniques. Une presse à comprimés conforme aux BPF doit répondre à des exigences strictes en matière de choix des matériaux, de normes d'hygiène, de facilité de nettoyage et de régularité opérationnelle.

|

Point de contrôle |

Pourquoi c'est important |

Bonnes pratiques |

|

Pièces de contact |

Doit être en acier inoxydable 316L ; empêche la corrosion/contamination |

Vérifiez que toutes les pièces en contact avec le produit utilisent du 316L ; demandez des certificats |

|

Résistance à la corrosion |

Essentiel pour les produits acides (ex : vitamine C) |

Assurer une qualité 316L ou supérieure à faible teneur en carbone |

|

Tourelle |

Haute résistance pour la durabilité et l'hygiène |

Utiliser de l'acier inoxydable 2Cr13, dureté ≥ HRC53 |

|

Structures supérieures/inférieures |

Assure la stabilité et une longue durée de vie |

Fonte QT600 mélangée à l'étain recommandée |

|

Rouleaux de presse |

Besoin de dureté et de protection contre la poussière |

Acier à outils allié avec traitement d'étanchéité |

|

Preuve du fournisseur |

Évitez les fausses déclarations |

Demander des certificats de matériel officiels |

Il est essentiel de s'assurer que toutes les pièces de contact, y compris les trémies et (sans oublier) les matrices, sont en acier inoxydable 316L. Attention, il ne s'agit pas seulement de 316, mais bien de 316L. Le « L » signifie « faible teneur en carbone », avec une teneur maximale en carbone de 0,03 %. Cette faible teneur en carbone améliore la résistance à la corrosion et réduit le risque de précipitation de carbure, ce qui en fait un acier idéal pour le soudage et les applications exigeant une durabilité et une résistance à la corrosion élevées.

Par exemple, les ingrédients très acides comme les comprimés de vitamine C nécessitent l'utilisation de matériaux hautement résistants à la corrosion, comme l'acier inoxydable 316L, lors de leur production. Dans le cas contraire, ils réagiront avec des métaux ordinaires comme l'acier inoxydable 304 ou l'acier au carbone, ce qui entraînera une corrosion ou une contamination des principes actifs des comprimés, ce qui peut affecter la qualité et la stabilité du produit pharmaceutique.

Les presses à comprimés de Packing sont toutes fabriquées en acier inoxydable 316L, voire en matériaux répondant à des exigences plus strictes en matière de pièces en contact. La tourelle est en acier inoxydable 2Cr13 haute résistance, avec des structures supérieures et inférieures en QT600 à base d'étain. Sa dureté de surface est supérieure à HRC53, garantissant ainsi des normes d'hygiène plus strictes. Les rouleaux de presse sont en acier à outils allié, d'une dureté supérieure à celle des moules. De plus, ils bénéficient d'un traitement d'étanchéité empêchant la poussière de pénétrer à l'intérieur, garantissant ainsi une usure optimale même après une utilisation prolongée, vous évitant ainsi toute interruption de travail en haute saison.

Si l'usine vous ment, demandez-lui ses certificats de matériaux. Croyez-moi, les vendeurs fiables seront ravis de vous les fournir.

|

Aspect |

Pourquoi c'est important |

Que vérifier/Bonnes pratiques |

|

Soudage |

Des soudures de mauvaise qualité réduisent la durabilité et créent des points de contamination |

Soudures lisses et régulières ; demandez les certificats de soudage |

|

Polissage |

Les surfaces rugueuses provoquent des résidus et une croissance microbienne |

Polissage miroir (Ra ≤ 0,8 μm) ; demander les rapports de polissage |

|

Conception |

Les coins cachés retiennent la poudre et compliquent le nettoyage |

Structure modulaire, démontage rapide et facile à nettoyer |

|

Scellage |

Empêche les fuites de poudre et la contamination de l'environnement |

Chambre fermée, joints étanches à l'huile et à la poussière |

|

Contrôle de la contamination |

La contamination croisée et la pénétration d'huile menacent la pureté du produit |

Canaux d'écoulement indépendants ; lubrification positionnée en bas ; graissage automatique |

|

Sécurité |

Protège les opérateurs et assure un fonctionnement fiable |

Portes de sécurité, arrêt d'urgence, surveillance de la pression et du poids |

La qualité des soudures est essentielle à la durabilité et à la fonctionnalité de la presse à comprimés. Les points de soudure doivent être lisses et réguliers, exempts de bavures et d'angles morts. Un fabricant fiable doit être en mesure de fournir une certification de procédé de soudage afin de garantir que toutes les soudures sont conformes aux normes industrielles et résistent à une utilisation prolongée en production.

Toutes les machines Rich Packing sont normalement dotées d'un polissage électronique infini, créant des surfaces de contact lisses comme un miroir qui empêchent l'adhérence de la poudre et rendent le nettoyage sans effort, parfaitement aligné sur les normes cGMP.

♦ Traitement de polissage

Les surfaces en contact avec la poudre doivent subir un polissage miroir (Ra ≤ 0,8 μm) afin d'éviter l'accumulation de résidus et la prolifération microbienne. Cette finition de haute qualité empêche la poudre d'adhérer à la surface, réduisant ainsi le risque de contamination et facilitant le nettoyage. Les fabricants fiables émettront des rapports de polissage confirmant la conformité du traitement aux spécifications requises.

Les fabricants fiables fourniront toujours une documentation sur leurs techniques de soudage, de polissage et d’étanchéité, garantissant que chaque composant est conçu pour fonctionner selon les normes de propreté et d’efficacité les plus élevées.

♦ Conception modulaire et facile à nettoyer

Une presse à comprimés conforme aux BPF doit adopter une structure modulaire permettant un démontage rapide et un nettoyage aisé. Cette conception élimine les angles morts et garantit l'absence de zones mortes où la poudre pourrait s'accumuler, réduisant ainsi le risque de contamination secondaire. Cela simplifie non seulement la maintenance quotidienne, mais garantit également une efficacité opérationnelle à long terme.

♦ Performances d'étanchéité

La tourelle et la section d'alimentation bénéficient d'une excellente étanchéité, empêchant toute fuite de poudre lors de la production à grande vitesse. La chambre de compression des comprimés est entièrement fermée par un verre organique transparent, isolant le produit de l'environnement extérieur tout en permettant aux opérateurs de surveiller le processus en temps réel. De plus, la machine est équipée de joints spéciaux étanches à l'huile et à la poussière pour une protection accrue de l'environnement de travail et du produit.

♦ Prévention de la contamination croisée

Les canaux internes de flux de matière sont conçus pour garantir l'indépendance totale de chaque poste de travail, évitant ainsi toute contamination croisée entre les différents processus. Le système de lubrification est situé en bas de la machine, évitant ainsi toute pénétration de lubrifiant dans la cavité du moule et toute contamination des comprimés. De plus, le système est équipé d'une unité de lubrification solide-liquide automatique, qui fournit de l'huile à intervalles réguliers et en quantités précises. Cela évite toute infiltration de lubrifiant dans les moules et garantit la pureté et l'intégrité des comprimés.

♦ Protection de sécurité

La sécurité est une exigence essentielle pour la conformité aux BPF. C'est pourquoi les équipements sont équipés de portes de sécurité, de dispositifs d'arrêt d'urgence et de systèmes de surveillance automatique de la pression de compression et du poids des comprimés. Ces dispositifs protègent non seulement l'opérateur, mais aussi la machine, garantissant des performances fiables et constantes tout au long de la production.

Pour une géluleuse, le choix des matériaux est similaire à celui d'une presse à comprimés. Toutes les pièces en contact avec le produit, telles que le disque de dosage, les tiges de remplissage, les alésages du moule et la trémie à gélules, doivent être en acier inoxydable 316L ou en d'autres matériaux de qualité pharmaceutique. Un certificat de matériau doit toujours être fourni pour prouver la résistance à la corrosion, la non-toxicité et la facilité de nettoyage.

Dans nos géluleuses, toutes les pièces de contact sont fabriquées en acier inoxydable 316, tandis que l'unité de rejet est construite en aluminium aéronautique série 7000 pour plus de robustesse et de précision. L'alésage des moules à gélules exigeant une précision extrême, l'utilisation de matériaux de qualité inférieure peut facilement entraîner usure, déformation et dosage irrégulier. En cas de frottement à grande vitesse, une dureté insuffisante peut entraîner la formation de copeaux métalliques, entraînant une contamination importante des gélules finies.

Selon les caractéristiques du matériau, certains composants peuvent également être dotés d'un revêtement en Téflon. Cela permet d'éviter les problèmes de collage, de blocage de matrice et d'absorption d'humidité, garantissant ainsi un fonctionnement plus fluide et un rendement accru.

♦ Came à rainures

Le système de came est au cœur de toute géluleuse. Il contrôle la séparation, le dosage et le verrouillage des gélules avec précision. Sa stabilité et sa précision influencent directement l'efficacité de la production, la fiabilité et la qualité du produit. Parmi les différentes conceptions, la came à rainure interne offre un mouvement plus fluide, un niveau sonore réduit et une meilleure protection contre la contamination, ce qui la rend idéale pour les applications pharmaceutiques.

Notre machine est équipée d'une came à rainure interne fabriquée par formage monobloc CNC. Cette conception sans jointure élimine les joints et les jeux, garantissant une précision élevée, une durabilité et un nettoyage facile. En évitant l'accumulation de poudre et les fuites de lubrifiant, elle prolonge la durée de vie de la machine et garantit la conformité totale aux normes internationales BPF.

♦ Usinage de précision

La précision est la base de la conformité aux BPF en matière de remplissage de gélules. Des pièces clés telles que le disque de dosage et les tiges de compression doivent être usinées avec une haute précision pour garantir un remplissage uniforme de la poudre. Les BPF exigent également une documentation rigoureuse de la validation des variations de poids, garantissant ainsi la précision de dosage de chaque gélule. Nos géluleuses sont équipées d'une tête d'indexation optique 3 secondes de marque allemande Zeiss, dont l'arbre d'indexation est usiné en un seul processus. Cette conception avancée garantit un remplissage précis avec une marge d'erreur inférieure ou égale à 3 %, établissant ainsi une nouvelle référence en matière de précision.

♦ Polissage de surface

Toutes les pièces en contact avec le produit doivent être polies jusqu'à obtenir une rugosité de surface Ra ≤ 0,8 μm. Cela permet d'éviter les résidus de poudre, de réduire la prolifération microbienne et de satisfaire pleinement aux exigences de validation du nettoyage. Tout comme notre presse à comprimés, les composants de notre géluleuse, tels que les tiges de remplissage, les alésages supérieurs et inférieurs des moules et les disques de dosage, subissent également un polissage électronique continu, ce qui améliore considérablement le flux de poudre entre les postes de travail. Cela résout efficacement les problèmes courants tels que le collage, le blocage des matrices, le mottage et l'absorption d'humidité pendant la production.

♦ Précision concentrique

La précision concentrique est une exigence clé pour la fabrication des géluleuses. Seul un alignement parfait entre le corps de la gélule et le bouchon permet une séparation stable, un dosage précis et un verrouillage fiable. L'usinage de haute précision de la tourelle, du système d'indexation et de la came assure un fonctionnement fluide à haute cadence, réduit les taux de rejet et répond aux normes BPF strictes.

♦ Isolation de lubrification

L'isolation de la lubrification est un principe clé des BPF. L'huile de lubrification ne doit jamais entrer en contact avec la poudre ou l'enveloppe des capsules. C'est pourquoi les composants tels que les roulements et les cames sont conçus avec des systèmes étanches ou une technologie sans huile (roulements autolubrifiants), éliminant ainsi tout risque de contamination croisée.

♦ Contrôle de la poussière et élimination de la poudre

Le remplissage de gélules génère inévitablement de la poussière pendant l'opération. Sans contrôle adéquat, cela peut entraîner une contamination du produit et de l'environnement de production. Une conception conforme aux BPF doit donc être équipée d'un système d'extraction des poussières par aspiration et d'une unité de récupération des poudres. Ces dispositifs garantissent la propreté de l'espace de travail, tout en permettant de collecter et de réutiliser efficacement les excédents de poudre, optimisant ainsi le rendement et préservant l'intégrité des gélules finies.

Notre soufflage d'air positif exclusif maintient la poussière à l'écart des roulements, garantissant des performances propres, stables et durables : une technologie que vous ne trouverez que chez nous.

♦ Performances d'étanchéité

La conception de l'étanchéité est essentielle à la stabilité de l'équipement et à la conformité aux BPF.

machine de remplissage de capsules certifiée par brevet

La tourelle adopte un système exclusif de double étanchéité sur les axes de clé : le caoutchouc nitrile NBR empêche les fuites de lubrifiant, tandis que les joints en silicone SIL importés bloquent la pénétration de poudre. Cette double protection élimine les blocages de capsules et garantit un fonctionnement durable et sans problème.

♦ Facilité de nettoyage

Pour répondre aux exigences de validation du nettoyage, la structure de la géluleuse doit être modulaire et facilement démontable. Les composants sont démontables rapidement, permettant un nettoyage complet entre les lots. Nos machines sont dotées d'une plateforme basse, permettant un accès facile à tous les recoins.

♦ Détection et rejet automatiques

Les BPF mettent également l'accent sur la traçabilité des données de production. C'est pourquoi nos machines sont équipées de systèmes automatiques de détection et de rejet qui identifient les capsules défectueuses, notamment les capsules vides et les poids incorrects. Ces capsules défectueuses sont automatiquement rejetées et enregistrées, fournissant ainsi un journal de données complet pour chaque lot. Cela garantit une traçabilité complète et le respect des exigences d'intégrité des données des BPF, donnant ainsi aux fabricants confiance dans la qualité de leurs produits et le respect des réglementations.

Aujourd'hui, les machines d'emballage sous blister les plus courantes sur le marché sont les machines à plaques plates et à rouleaux, mais en termes de conformité aux BPF, les points à surveiller sont globalement les mêmes. Les exigences relatives aux matériaux sont omises ici, car elles sont similaires à celles des autres machines mentionnées précédemment.

♦ Chauffage et scellage de précision

L'un des facteurs clés est la précision et la régularité du processus de chauffage et de scellage, car cela a un impact direct sur la qualité du blister et le risque de contamination. Les machines conventionnelles reposent souvent sur un chauffage monozone avec un contrôle limité, ce qui entraîne un ramollissement irrégulier du film, un collage du matériau ou un scellage instable.

Nous utilisons un système de chauffage linéaire multizone PID avec plaques chauffantes revêtues de Téflon. Ce système assure une répartition uniforme de la chaleur, prévient le collage, améliore l'efficacité énergétique et prolonge la durée de vie des plaques chauffantes à plus de 8 ans. Il garantit des soudures robustes et reproductibles, conformément aux BPF.

♦ Procédé de formage à haute résistance

Les BPF exigent également des procédés de formage robustes et uniformes, garantissant l'uniformité des cavités et la protection du produit. machines à blister s'appuient sur des structures de formage à arbre unique, ce qui peut entraîner une répartition inégale de la pression et des cavités moins définies, en particulier à des vitesses plus élevées.

Notre conception intègre une presse de formage à double arbre et double came, exerçant une pression pouvant atteindre 11 tonnes (110 kN). Cela garantit des alvéoles de forme uniforme, stables à haute vitesse et extrêmement durables, protégeant ainsi pleinement l'intégrité du produit et respectant les exigences des BPF en matière de régularité et de qualité.

♦ Technologie de surface et de roulement

Il est tout aussi important d'examiner comment la machine prévient la contamination secondaire due aux lubrifiants ou à l'usure pendant le fonctionnement. Les rouleaux de thermoscellage traditionnels nécessitent souvent une lubrification régulière. À terme, cela peut entraîner des fuites d'huile et une contamination secondaire.

Notre machine utilise des roulements étanches haute température, sans entretien à vie. Cela élimine les besoins de lubrification, prévient les risques de contamination et garantit un fonctionnement hygiénique à long terme, conformément aux BPF.

♦ Contrôle et validation des processus

Les BPF exigent que toutes les étapes de fabrication soient contrôlées, reproductibles et vérifiables. Dans les conceptions plus anciennes, le formage, le scellage et le poinçonnage sont liés mécaniquement, ce qui rend la synchronisation précise difficile et limite la reproductibilité.

Chaque processus de notre machine (chauffage, formage, scellage, poinçonnage) est asservi et contrôlé numériquement. Cela garantit précision, reproductibilité et traçabilité complète des données, répondant ainsi aux exigences des BPF (Bonnes Pratiques de Fabrication) en matière de processus validés et vérifiables.

|

Aspect |

Pourquoi c'est important |

Que vérifier/Bonnes pratiques |

|

Conception modulaire et fermée |

Empêche la contamination croisée et protège les opérateurs |

Modules séparés par zones avec couvercles transparents pour le formage, le scellage, le poinçonnage et l'alimentation |

|

Nettoyage et changement rapides |

Réduit les temps d'arrêt et prend en charge la validation du nettoyage |

Fentes de moulage de type tiroir ; plates-formes à connexion rapide ; démontage sans outil |

|

Contrôle de la poussière et de la contamination |

Assure la propreté du produit et de l'environnement |

Système de dépoussiérage dédié ; dépoussiérage/antistatique en plusieurs étapes en option ; roulements étanches (aucune lubrification nécessaire) |

|

Surveillance et rejet intégrés |

Garantit la qualité des produits et la traçabilité des données |

Détection automatique des défauts (comprimés manquants, morceaux cassés, variations) ; système de rejet ; surveillance en temps réel des paramètres |

♦ Conception modulaire et fermée

Pour vérifier la conformité aux BPF, vérifiez si la machine est équipée de zones modulaires et fermées empêchant la contamination croisée. Les machines à blister conventionnelles intègrent souvent plusieurs postes avec un cloisonnement limité, ce qui complique le nettoyage et augmente le risque de contamination croisée. Les protections de sécurité des opérateurs sont parfois minimales, laissant les pièces mobiles ouvertes exposées.

Nos machines adoptent une conception modulaire et cloisonnée, avec des capots de protection transparents pour les zones de formage, de scellage, de poinçonnage et d'alimentation. Ces capots offrent non seulement une visibilité totale pour le suivi de la production, mais protègent également les opérateurs des contacts accidentels avec les pièces mobiles, réduisant ainsi considérablement les risques de blessures. De plus, ces zones fermées assurent une isolation stricte, conformément aux normes cGMP pour salles blanches.

♦ Nettoyage et changement rapides

Un autre critère des BPF est la facilité avec laquelle les moules et les pièces peuvent être retirés pour le nettoyage et la validation. Les modèles plus anciens nécessitent généralement des outils et de longs temps d'arrêt pour remplacer les moules ou le matériau d'emballage, ce qui rend le nettoyage moins efficace.

Nous utilisons des logements de moules de type tiroir et des plateformes en PVC à connexion rapide, permettant un remplacement complet du moule ou du matériau en quelques minutes. Ce système de démontage rapide et sans outil minimise les temps d'arrêt et garantit une validation efficace du nettoyage d'un lot à l'autre.

♦ Contrôle de la poussière et de la contamination

Les BPF exigent des systèmes efficaces pour contrôler la poussière et prévenir la contamination lors du conditionnement. De nombreuses machines reposent sur une simple extraction d'air ou des capots anti-poussière partiels, qui ne sont pas toujours efficaces en production à grande vitesse.

Nos machines à blisters sont équipées d'un système de dépoussiérage dédié, avec des fonctions optionnelles de dépoussiérage multi-étapes et antistatique. De plus, les roulements étanches haute température des rouleaux de thermoscellage éliminent le besoin de lubrification, prévenant ainsi toute contamination secondaire.

♦ Surveillance et rejet intégrés

Enfin, la conformité aux BPF dépend de la capacité de l'équipement à détecter les défauts et à rejeter automatiquement les produits non conformes. De nombreuses machines conventionnelles ne bénéficient pas d'une inspection complète et reposent uniquement sur les contrôles des opérateurs, ce qui augmente le risque de défauts non détectés.

Nos machines sont équipées d'un système complet de surveillance et de rejet : des caméras détectent les comprimés manquants, les morceaux cassés, les variations de couleur ou de taille, et les plaquettes alvéolées défectueuses sont automatiquement rejetées. La surveillance en temps réel de la température, de la pression et du flux de matières garantit la traçabilité des données, répondant ainsi aux exigences de validation et de documentation des BPF.

Autre que machines à compter les bonbons gélifiés , qui nécessitent des mises à niveau en Téflon ou en PTFE, les exigences matérielles pour les autres machines de comptage sont en grande partie les mêmes que celles des presses à comprimés.

Lors de la manipulation de produits fragiles tels que la gélatine ou les gels mous HPMC, les machines Rich Packing intègrent des canaux revêtus de Téflon ou des plastiques techniques de qualité alimentaire pour réduire la friction et éliminer l'électricité statique.

Les techniques de fabrication étant largement similaires à celles des autres machines, nous nous concentrerons directement sur les aspects de conception structurelle. La conception structurelle de la compteuse a été soigneusement étudiée pour garantir précision, fiabilité et conformité aux exigences des BPF.

♦ Mécanisme d'alimentation breveté

Le système de distribution unique de type rabat remplit les bouteilles en douceur sans endommager les comprimés ou les capsules, protégeant ainsi l'intégrité et l'apparence du produit.

♦ Conception de la sécurité et du câblage

Les machines de comptage de qualité comme la nôtre sont équipées d'un capot moteur entièrement fermé, percé d'orifices de ventilation, garantissant un fonctionnement sûr et une dissipation thermique efficace. Tous les câbles électriques et les conduits d'air sont soigneusement intégrés au châssis de la machine, avec des conduits de câblage intégrés qui assurent la propreté, l'organisation et la sécurité de la structure. Cette conception améliore non seulement la sécurité de l'opérateur, mais aussi l'esthétique générale de la machine, conformément aux normes cGMP.

♦ Séparation par vibrations à plusieurs étages

La conception spéciale des vibrations sépare efficacement les produits irréguliers, collants ou surdimensionnés, garantissant un flux de matériaux fluide et un comptage cohérent.

♦ Démontage modulaire sans outil

Les composants clés peuvent être rapidement retirés sans outils, ce qui simplifie le nettoyage et le changement et réduit le risque de contamination croisée entre les lots.

♦ Système de dépoussiérage

Un bac à poussière intégré capture les particules pendant le fonctionnement, minimisant ainsi la pollution de l'environnement et garantissant une zone de travail propre qui prend entièrement en charge les normes cGMP.

♦ Détection automatique

Conformément aux exigences d'intégrité des données cGMP, les compteurs modernes doivent faire plus que simplement compter. Les compteurs Rich Packing sont équipés de systèmes de rejet automatique des gélules vides, des comprimés cassés ou des corps étrangers. La machine enregistre chaque détection et rejet, générant ainsi des journaux de données de lots pour une traçabilité complète. Cela garantit une qualité produit non seulement constante, mais aussi vérifiable lors des inspections réglementaires.

♦ Surveillance et rejet intégrés

Pour vérifier la conformité aux BPF, vérifiez si la machine peut détecter et rejeter automatiquement les emballages défectueux. Les machines conventionnelles reposent souvent sur des contrôles manuels, ce qui peut entraîner une détection tardive des notices manquantes, des produits mal alignés ou des cartons vides.

Nos machines sont équipées d'un système de détection photoélectrique à deux niveaux. De l'insertion de la notice au positionnement du produit et à la fermeture finale, chaque étape est surveillée. En cas d'absence de carton, la machine s'arrête automatiquement ; absence de notice, pas de chargement ; défaut d'alignement du produit, alarme et arrêt. Ceci garantit une vérification et une conformité totales aux exigences de validation des BPF.

♦ Système de formage et de poussée de cartons

Les BPF exigent également des processus d'emballage stables, sûrs et efficaces à grande vitesse. Les machines plus anciennes peuvent utiliser des systèmes d'ouverture de cartons à point unique, moins stables pour les cartons de grande taille et susceptibles de provoquer des collisions ou des déformations.

Nous utilisons un système d'ouverture à double roue planétaire rotative et deux unités de préformage, garantissant un formage stable des cartons, même pour les plus grands cartons. De plus, notre système de poussée continue arrière à 22 têtes améliore non seulement le rendement, mais offre également une large plateforme d'opération, rendant l'utilisation et la maintenance plus sûres et plus pratiques.

♦ Qualité et fiabilité des composants

Un autre aspect à évaluer est la durabilité et la fiabilité des composants de la machine, garantissant un fonctionnement stable. De nombreuses machines utilisent des composants locaux ou génériques, ce qui peut réduire leur durée de vie et leur fiabilité lors de longues séries de production.

Nos encartonneuses sont équipées de composants reconnus internationalement pour leurs moteurs, capteurs, onduleurs et systèmes pneumatiques. Cela garantit des performances stables, réduit les temps d'arrêt imprévus et permet un fonctionnement continu 24h/24, répondant ainsi aux exigences de fiabilité et de régularité des BPF.