Presses à comprimés Les machines de production sont essentielles au processus de formage de doses solides, largement utilisées dans les industries pharmaceutique et chimique. RichPacking, l'un des trois principaux fabricants chinois de machines pharmaceutiques et d'emballage du Guangdong, s'appuie sur plus de 31 ans d'expérience pour vous proposer dans cet article une introduction complète et accessible aux machines de compression de comprimés. Nous espérons que cet article vous aidera à mieux comprendre cet équipement essentiel.

Une presse à comprimés est un appareil qui comprime des poudres, des granulés, des pastilles ou leurs mélanges en comprimés de même taille. Ces comprimés peuvent être ronds, en losange, en anneau ou avoir d'autres formes irrégulières. Elle peut également produire des comprimés multicouches, tels que des comprimés bicolores à double couche et des comprimés tricolores à triple couche.

Plongeons dans le principe de fonctionnement d'un machine à compresser les comprimés . Cela peut être résumé succinctement en trois étapes :

2. Compression :Les poinçons supérieur et inférieur exercent une force, comprimant la poudre, les granulés ou les mélanges remplis dans la matrice pour former des comprimés.

3. Éjection :Une fois les comprimés comprimés, ils sont éjectés de la matrice.

Ce qui précède montre que le principe de base d'une presse à comprimés est assez simple. Selon les différentes mises en œuvre des trois étapes de fonctionnement, les principaux types de presses à comprimés peuvent être classés en presses à comprimés manuelles, presses à comprimés à poinçon unique, presses à comprimés à poinçonnage par panier et presses à comprimés rotatives.

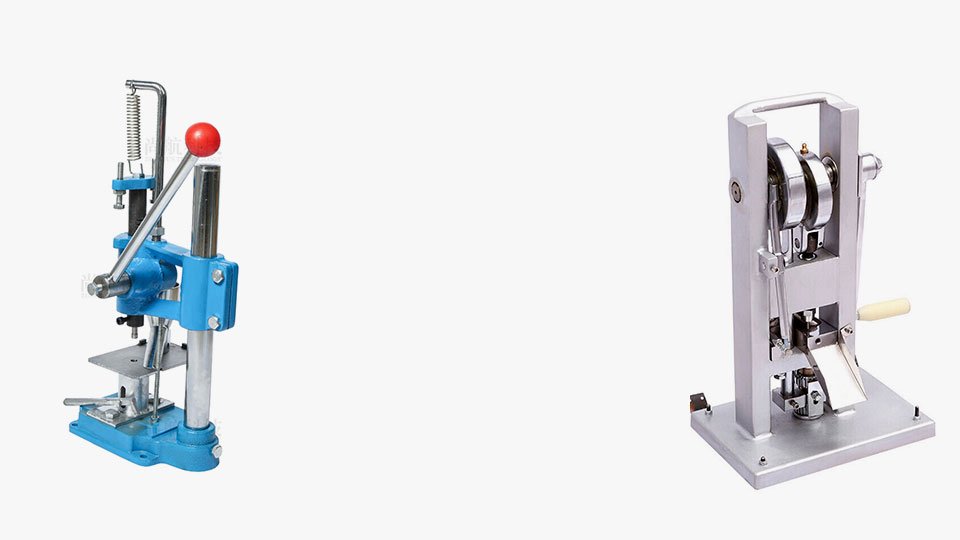

Une presse à comprimés manuelle est un outil entièrement actionné par la force humaine pour comprimer les comprimés. Le matériau est ajouté manuellement, comprimé par la force humaine, et les comprimés finis sont retirés manuellement. Il s'agit du type le plus basique.

L'ensemble du processus reposant sur une opération manuelle, son efficacité est naturellement très faible. La cadence ne peut atteindre que quelques centaines de comprimés par heure. La force appliquée au matériau étant très faible, la quantité de matière compressible est limitée. Le diamètre et l'épaisseur maximum des comprimés ne peuvent atteindre que 10 mm et 6 mm, respectivement.

Son avantage réside dans son coût extrêmement bas, sa facilité d’utilisation sans aucune expérience préalable et la possibilité de fabriquer des tablettes à tout moment et en tout lieu.

Les presses à comprimés manuelles sont largement utilisées dans les scénarios où une qualité et une quantité élevées de comprimés ne sont pas requises, ainsi que dans la production à petite échelle dans les ateliers domestiques, où le budget est généralement limité.

Une presse à comprimés à poinçon unique, également appelée presse à comprimés à came monoposte, ne peut produire qu'un seul comprimé à la fois. Sa structure principale comprend un châssis, des rails de guidage, une came, des poinçons supérieur et inférieur, une matrice de formage, un racleur et une trémie.

Lorsque la machine fonctionne, le matériau est d'abord introduit dans la matrice. Ensuite, les poinçons supérieur et inférieur, entraînés par la came, se déplacent de haut en bas, comprimant le matériau dans la matrice pour former un comprimé adapté à la forme du moule. Enfin, le racleur balaie le comprimé formé horizontalement, complétant ainsi un cycle de pressage.

En tant que presse à comprimés relativement basique, la presse à comprimés à poinçon unique ne peut produire qu'un seul comprimé à la fois, ce qui entraîne une productivité relativement faible. La précision du contrôle du poids et de la dureté des comprimés est également limitée.

Comparée aux presses à comprimés manuelles, elle offre une amélioration significative de l'efficacité de production. Sa structure simple et son faible encombrement offrent des avantages tels qu'un faible coût d'acquisition, une grande facilité d'utilisation, ainsi qu'un entretien et un nettoyage aisés.

Les presses à comprimés à poinçon unique sont généralement utilisées pour la production à petite échelle, les petits laboratoires et la recherche universitaire en milieu scolaire. Elles sont également utilisées dans la production pharmaceutique, notamment dans les régions moins développées d'Afrique et certaines régions sous-développées d'Asie, où elles détiennent encore une part de marché significative.

a. Introduction

Ce type de presse à comprimés possède une structure de transmission qui ressemble à un panier, d'où son nom. Elle est généralement utilisée pour comprimer de gros comprimés, tels que les tablettes de détergent, les tablettes pour lave-vaisselle et les blocs d'appâts pour poissons.

Elle ne dispose que d'une seule station de compression de comprimés. Bien que plusieurs trous puissent être personnalisés sur une même matrice pour accroître la production, la capacité de production d'une presse à comprimés à panier reste faible. De plus, comme elle ne peut pas isoler le matériau de l'environnement extérieur, elle ne répond pas aux normes de production BPF.

Son avantage réside dans sa capacité à atteindre une pression de compression élevée grâce au mouvement vertical d'un ensemble de poinçons supérieurs et inférieurs entraînés par un moteur. Cela permet la formation de comprimés de très grande taille.

Avec les progrès technologiques et le durcissement des normes de production mondiales, ce modèle n'est plus adapté à l'industrie pharmaceutique, où la demande de comprimés est la plus forte. La presse à comprimés à panier ne répondant pas aux exigences de production BPF, elle est généralement utilisée dans l'industrie chimique et le secteur des produits de première nécessité pour la production de comprimés non destinés à la consommation humaine.

La presse à comprimés rotative est la machine la plus couramment utilisée aujourd'hui. Sa structure principale comprend un plateau tournant, plusieurs jeux de moules, une structure de transmission et un système de contrôle.

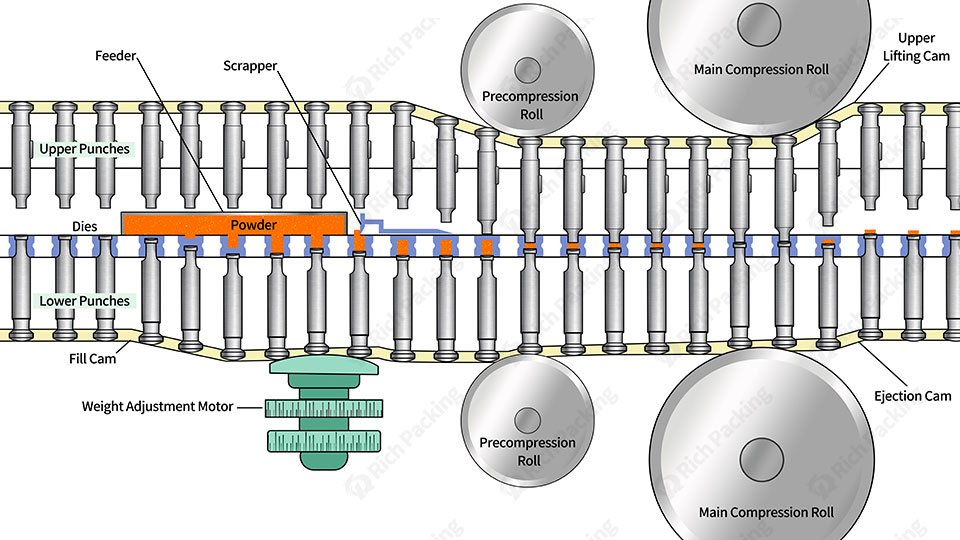

Les principales stations du processus de presse à comprimés rotative sont le poste de remplissage, le poste de précompression, le poste de compression principal et le poste d'éjection. Pendant le fonctionnement, plusieurs jeux de moules tournent avec le plateau tournant, tandis que les poinçons supérieur et inférieur se déplacent horizontalement sur les rails de guidage.

Au poste de remplissage, la matière provenant du dispositif d'alimentation tombe dans l'espace créé par le mouvement descendant du poinçon inférieur, complétant ainsi le processus de remplissage. La quantité de matière remplie dépend de l'espace laissé par le poinçon inférieur dans la matrice. Après avoir quitté le poste de remplissage, un racleur retire l'excédent de poudre de la surface supérieure de la matrice, qui pénètre ensuite dans le canal de récupération de poudre pour retourner au dispositif d'alimentation.

Au poste de précompression, le rouleau de précompression effectue la première compression pour éliminer l'air de la poudre dans la matrice. L'efficacité de la précompression dépend du temps de contact entre le poinçon supérieur et le rouleau de précompression.

Le matériau de la matrice est soumis à une forte compression par les poinçons supérieur et inférieur de la station de compression principale, formant ainsi le comprimé.

Les poinçons supérieur et inférieur se déplacent vers le haut le long du rail de guidage d'éjection, soulevant le comprimé formé au-dessus de la surface supérieure de la matrice, et le comprimé est finalement éjecté le long de la goulotte.

1. Production élevée :

La presse à comprimés rotative fonctionne de manière à optimiser son rendement par rapport aux autres types de presses. L'ajout de moules supplémentaires au plateau tournant et l'augmentation de sa vitesse de rotation permettent d'accroître encore ce rendement.

Outre son rendement élevé, la presse à comprimés rotative peut être dotée de fonctions supplémentaires grâce à la programmation intelligente du système PLC, offrant ainsi un niveau élevé d'intelligence, de commodité et de praticité. Le réglage des paramètres sur l'interface IHM, sans modification complexe de la structure de la machine, permet d'ajuster facilement l'épaisseur et la dureté des comprimés, entre autres paramètres.

Les presses à comprimés rotatives modernes sont équipées de diverses interfaces de données, permettant la transmission de données via Ethernet, Type-C et USB. Cela permet le téléchargement et l'envoi de données, offrant ainsi aux entreprises pharmaceutiques et autres industries une base solide pour la mise à niveau vers les normes de l'Industrie 4.0.

La presse à comprimés rotative, modèle le plus polyvalent, permet de produire tous types de comprimés, de diamètres compris entre 2 et 100 mm, d'épaisseurs comprises entre 1 et 60 mm, et de formes standard ou irrégulières, y compris les comprimés monocouches et multicouches. C'est un modèle de production idéal pour les industries pharmaceutique, agroalimentaire, des compléments alimentaires et chimique.

Les matrices d'une presse à comprimés déterminent la taille et la forme des comprimés produits. Polyvalente, une presse à comprimés peut produire différents comprimés en changeant simplement les matrices : ronds, ovales, en losange, en anneau, etc.

Le poinçon supérieur descend pendant la compression des comprimés, comprimant le matériau avec le poinçon inférieur au poste de compression principal. Le poinçon supérieur est doté d'une goupille pour fixer son orientation, garantissant ainsi le maintien de l'alignement des poinçons supérieur et inférieur pendant les opérations prolongées.

Le poinçon inférieur se déplace vers le haut le long du rail de guidage pendant la compression, en pressant le matériau avec le poinçon supérieur au niveau de la station de compression, puis se déplace vers le haut au niveau de la station d'éjection pour pousser le comprimé hors de la matrice.

La matrice est l'endroit où le matériau est rempli et comprimé. Elle doit résister à la force de dilatation horizontale générée lors de la compression.

Le choix du matériau des matrices nécessite de prendre en compte plusieurs normes :

Certaines matières premières peuvent contenir des produits chimiques corrosifs. Si les matrices ne sont pas résistantes à la corrosion, elles peuvent réagir chimiquement avec les matériaux, contaminer les comprimés et réduire leur durée de vie.

Les matrices sont soumises à une compression à haute pression pendant de longues périodes. Une dureté insuffisante peut entraîner une déformation, affectant la taille et la forme des comprimés.

La teneur en métal dans la production pharmaceutique doit répondre à des normes strictes. Les matrices doivent être très résistantes à l'usure, car une usure excessive peut produire des particules métalliques qui contaminent les comprimés et altèrent gravement la qualité du produit.

Le matériau des matrices ne doit contenir aucun élément nocif, car ces éléments entrent en contact direct avec le matériau. Même de petites particules métalliques se mélangeant aux comprimés ne devraient pas nuire à la santé humaine.

Par conséquent, les matrices des machines de presse à comprimés sont généralement fabriquées en acier inoxydable ou en alliage dur en raison de leur excellente résistance à la corrosion, de leur dureté élevée, de leur résistance à l'usure et de leur non-toxicité.

Après avoir examiné les classifications des presses à comprimés ci-dessus, vous en avez probablement une compréhension de base. Cependant, pour l'achat d'une machine, voici des recommandations plus professionnelles et claires :

1. Recommandations pour le choix des types

Si vous l'utilisez pour des ateliers à domicile ou une production en petites séries, ou si le diamètre de vos comprimés requis est d'environ 10 mm, une presse à comprimés manuelle ou une presse à poinçonner simple vous convient.

Si vous travaillez dans l'industrie chimique ou dans l'industrie des produits ménagers et que vous devez presser des comprimés épais et de grand diamètre (tels que des blocs de charbon de bois, des blocs d'appâts) et que vous n'avez pas d'exigences de volume de production élevées, une presse à comprimés à panier est un bon choix.

Si vous êtes une entreprise pharmaceutique de moyenne ou grande taille, un fabricant de produits de santé, dans un pays ou une région appliquant des normes BPF strictes, et que vous avez des exigences de production élevées en matière de pressage de comprimés et souhaitez des comprimés de haute qualité (poids uniforme, dureté élevée, surface lisse), nous vous recommandons vivement l'achat d'un modèle plus polyvalent : la presse à comprimés rotative. C'est le choix idéal.

Pour les diamètres de comprimés jusqu'à 25 mm, nous vous recommandons de choisir la presse à comprimés rotative ZP-29D.

Pour les diamètres de comprimés compris entre 25 mm et 60 mm, nous vous recommandons de choisir la presse à comprimés de grande taille ZP-15/19E.

Si vous avez des exigences strictes en matière de poids et d'épaisseur de comprimés, nous vous recommandons de choisir la presse à comprimés à grande vitesse HZP-26/40.

Choisissez une machine adaptée à votre volume de production prévu ; la vitesse affecte l’efficacité globale de la production.

Déterminez la force de compression requise en fonction des caractéristiques de votre matière première et des besoins en comprimés.

Si le système de contrôle intelligent peut répondre à vos besoins de production, tels que la programmation PLC, l'enregistrement de données, etc.

Tenez compte de la facilité de changement des matrices et des coûts de maintenance, qui affectent la flexibilité de la production et le contrôle des coûts.

Grâce à ces recommandations et paramètres détaillés, vous pouvez mieux choisir une presse à comprimés adaptée à vos besoins de production réels et à votre budget, garantissant une efficacité de production élevée et une qualité de produit tout en maximisant le retour sur investissement.

|

Modèle |

ZP-20 |

ZP-27D |

ZP-29D |

ZP-25/55D |

ZP-41/55 |

ZP-26/50D |

ZP-51/99D |

|

Rendement pcs/h |

40 000 |

90 000 |

110 000 |

160 000 |

266 000 |

330 000 |

950 000 |

|

Pression de frappe |

80 kN |

120 kN |

100 kN |

100 kN |

120KN, avant: 20KN |

150KN, avant:16KN |

150KN, avant : 150KN |

|

Diamètre max. |

25 mm |

25 mm |

24 mm |

25 mm |

25 mm |

25 mm |

25 mm |

|

Épaisseur maximale |

8 mm |

25 mm |

12 mm |

15 mm |

9 mm |

8 mm |

8 mm |

|

Dimension (mm) |

840*1015*1720 |

1040*910*1690 |

1040*910*1690 |

1240*850*1850 |

1220*1120*1980 |

820*1100*1750 |

1310*1305*2010 |

|

Poids (kg) |

1 200 |

1 600 |

1 600 |

1 850 |

2 100 |

1 660 |

5 510 |

|

Puissance totale |

4,0 kW |

7,5 kW |

5,5 kW |

5,5 kW |

7,5 kW |

7,5 kW |

11,0 kW |

Les presses à comprimés et les machines de remplissage de capsules sont toutes deux des équipements de production essentiels dans l'industrie pharmaceutique, différant par leurs principes de fonctionnement, leurs formes de médicaments, leurs vitesses de production et les caractéristiques des produits finis.

UN presse à comprimés comprime les poudres, les granulés, les microgranules, etc., sous pression pour former des comprimés solides.

Une machine de remplissage de capsules remplit des capsules à coque dure ou des capsules de gélatine molle avec des matériaux solides tels que des poudres, des granulés, des microgranules ou des suspensions, des huiles, etc.

Les machines à comprimés produisent des comprimés solides sous diverses formes, notamment des comprimés ordinaires, des comprimés à enrobage entérique et des comprimés à libération prolongée.

Les machines de remplissage de capsules produisent des formulations de médicaments sous forme de capsules, en les remplissant de granulés solides, de poudres, de pastilles ou de médicaments liquides dans le cas de capsules molles.

3. Vitesse de production

Pour la production pharmaceutique à grande échelle, les presses à comprimés rotatives, en particulier, offrent des vitesses de production et une efficacité supérieures à celles des géluleuses. Elles permettent d'augmenter la production en assemblant davantage de matrices sur une même plateforme rotative. Dans les grandes usines pharmaceutiques, cette machine permet de produire des comprimés d'un diamètre généralement compris entre 6 et 12 mm en une seule opération, sur plusieurs matrices.

En général, les géluleuses fonctionnent à des vitesses inférieures à celles des presses à comprimés. Leur cadence de production repose sur plusieurs postes de remplissage. Les géluleuses comportent généralement un à trois postes de remplissage avec jusqu'à trois rangées d'alvéoles, ce qui limite leur rendement. Le remplissage des gélules est également intermittent, contrairement au fonctionnement continu des presses à comprimés. Cependant, les équipements automatisés modernes permettent un remplissage à grande vitesse, adapté aux moyennes et grandes entreprises.

Les presses à comprimés offrent une production rentable et un contrôle précis des dosages. Cependant, elles peuvent présenter des limites pour les médicaments à forte odeur ou sensibles à la chaleur, nécessitant des étapes de traitement supplémentaires, comme l'enrobage pour masquer ou protéger les odeurs.

Le remplissage des capsules permet de masquer efficacement les arômes des médicaments et de protéger les ingrédients sensibles à la chaleur ou instables de la lumière et des facteurs environnementaux. Cependant, le coût de production des capsules peut être légèrement supérieur à celui des comprimés.

Les coûts de production des capsules sont généralement plus élevés que ceux des comprimés, compte tenu du coût supplémentaire lié à l’achat de coques de capsules vides.

Par conséquent, les utilisateurs doivent prendre en compte les caractéristiques des médicaments, les formulations posologiques, les coûts de production et l’efficacité lors du choix entre les presses à comprimés et les machines de remplissage de capsules.

La presse à comprimés joue un rôle crucial dans diverses industries en raison de ses capacités de production à grande échelle et de son contrôle précis sur la fabrication de comprimés.

Les presses à comprimés sont indispensables dans l'industrie pharmaceutique. Elles assurent l'uniformité du poids, de la taille et de la composition des comprimés, garantissant ainsi la précision du dosage et la cohérence thérapeutique des médicaments. Qu'il s'agisse de produire des comprimés classiques, à libération prolongée ou gastro-résistants, les presses à comprimés sont des outils essentiels pour maintenir la qualité des médicaments et l'efficacité de la production.

Avec une sensibilisation croissante aux questions de santé, le marché des nutraceutiques continue de croître. Les presses à comprimés aident les fabricants à contrôler précisément la teneur en minéraux, vitamines et autres ingrédients, garantissant ainsi le respect des exigences de production standardisées. Leur grande efficacité de production permet également de répondre à la demande croissante du marché.

Dans l'industrie agroalimentaire, les presses à comprimés sont utilisées pour produire divers aliments en forme de blocs, tels que des cubes de bouillon, des blocs de sel, des cubes de soupe, des morceaux de sucre et des bonbons. Grâce à leur compression pendant la production, ces produits sont plus faciles à emballer et à stocker, ce qui prolonge leur durée de conservation et améliore leur praticité et leur commercialisation.

Les presses à comprimés sont utilisées dans les industries chimiques et des produits ménagers pour fabriquer une gamme de produits fonctionnels en forme de blocs, notamment des tablettes pour lave-vaisselle, des tablettes de détergent, des tablettes de camphre, des blocs de charbon et des blocs d'appât. La production de ces produits améliore non seulement la qualité de vie, mais garantit également la qualité et la sécurité des produits grâce à des procédés de fabrication standardisés.

En résumé, les presses à comprimés sont des équipements de fabrication essentiels qui servent non seulement d'outils fondamentaux dans l'industrie pharmaceutique, mais trouvent également de larges applications dans les industries alimentaires, nutraceutiques, chimiques et des articles ménagers, offrant des solutions de fabrication efficaces, précises et fiables pour des produits dans divers secteurs.

Les machines de presse à comprimés jouent un rôle crucial dans diverses industries, en particulier dans l'industrie pharmaceutique, en mettant l'accent sur l'efficacité et la précision de la production.

1. Automatisation :

Avec les progrès de l'IA, les équipements industriels évoluent vers une automatisation avancée. Les presses à comprimés sont de plus en plus conçues avec une programmation avancée pour améliorer la qualité des médicaments et l'efficacité de la production.

La sensibilisation croissante aux questions de santé entraîne une demande croissante de compléments alimentaires et de médicaments. Par conséquent, les équipements pharmaceutiques doivent être plus performants et permettre une production continue et à grande échelle. Les presses à comprimés rotatives jouent un rôle crucial dans la recherche et le développement.

Les progrès en matière de formulations pharmaceutiques exigent un contrôle précis du poids et de la dureté de chaque comprimé afin de garantir un dosage constant et une libération contrôlée. Les presses à comprimés rotatives équipées de capteurs de poids et de dureté seront des équipements essentiels à l'avenir.

En résumé, les presses à comprimés sont des équipements essentiels dans des secteurs tels que la pharmacie, l'agroalimentaire, les compléments alimentaires et la chimie. Comprendre les principes de fonctionnement et les types de presses à comprimés est crucial pour prendre des décisions d'achat. Nous espérons que cet article vous a été utile. Pour plus d'informations sur les presses à comprimés, n'hésitez pas à nous contacter. Contactez-nous Nous serons plus qu'heureux de vous aider davantage.