Machine d'emballage sous blister Il s'agit d'une machine d'emballage automatisée largement utilisée dans les secteurs pharmaceutique, agroalimentaire, électronique et des biens de consommation. Sa fonction principale est d'encapsuler le produit dans un blister transparent en plastique ou en aluminium afin de le protéger et de lui offrir un emballage pratique. Elle comprend de multiples fonctions, notamment le thermoformage, le remplissage multi-types (comprimés, gélules, liquides, solides, etc.), le thermoscellage, le gaufrage par indentation, la traction et le découpage. Aujourd'hui, je vous présente principalement le fonctionnement et le processus de cette machine d'emballage aluminium-plastique à plat.

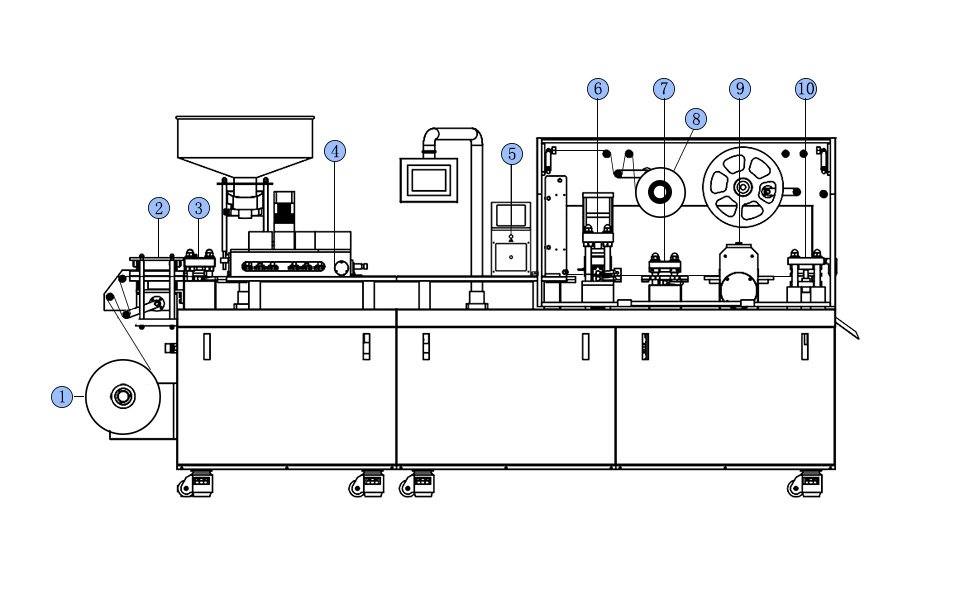

Présentation de chaque station de la machine d'emballage aluminium-plastique de type plat :

Présentation de chaque station de la machine d'emballage aluminium-plastique de type plat :

1. Formage du matériau ; 2. Chaleur ; 3. Moulage ; 4. Remplissage ; 5. Inspection des chutes ; 6. Soudure thermique ; 7. Indentation ; 8. Film aluminium arrière ; 9. Traction ; 10. Découpage

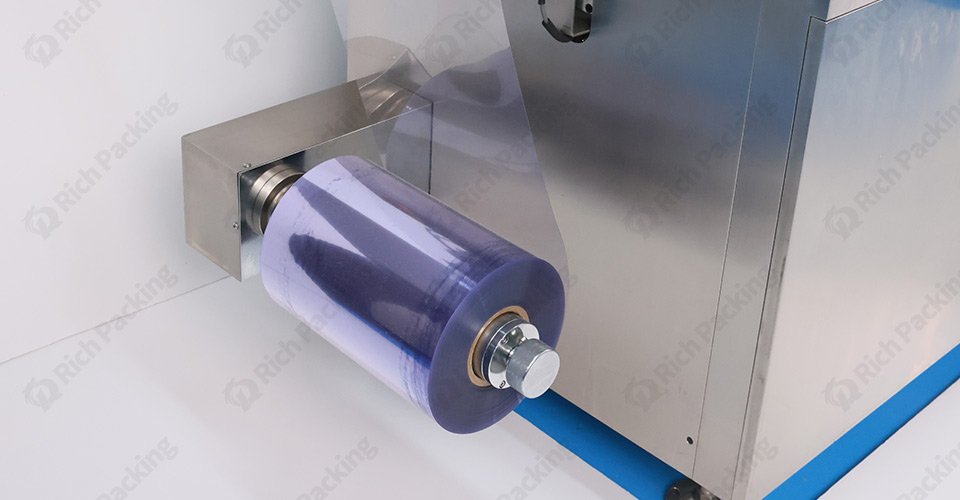

Préparation et chargement du matériel : Tout d'abord, les opérateurs doivent préparer les matériaux d'emballage et les produits à emballer. Les matériaux d'emballage comprennent généralement des feuilles de plastique (comme le PVC, le PET ou le PVDC) et une feuille d'aluminium servant de support. La feuille de plastique est chargée dans le système d'alimentation de la machine, tandis que la feuille d'aluminium est installée sur le dispositif de déroulement correspondant. Le produit à emballer doit être conditionné dans un système d'alimentation spécialement conçu en fonction de sa forme et de sa taille.

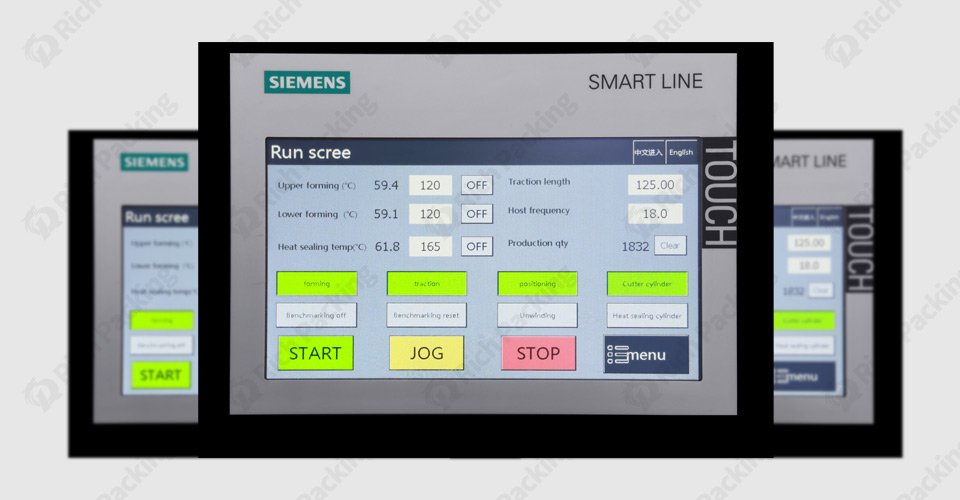

2. Préchauffage de la feuille de plastique : La station de chauffage de la machine d'emballage sous blister préchauffe la feuille de plastique. Cette étape est cruciale car elle permet au plastique d'atteindre la température idéale pour se ramollir et obtenir une meilleure plasticité en vue du moulage ultérieur. Le contrôle précis de la température de préchauffage est essentiel, car chaque type de plastique a sa propre température de ramollissement. L'opérateur peut ajuster la température via le panneau de commande pour garantir un préchauffage optimal.

3. Moulage de feuilles de plastique : La feuille de plastique préchauffée entre dans la station de moulage. La machine utilise la pression et l'air comprimé pour presser les feuilles de plastique et leur donner la forme de blister souhaitée. Le moule est personnalisé en fonction des dimensions et de la forme du produit, et une variété de moules de moulage de blisters différents peut être réalisée pour répondre aux exigences de forme de chaque produit. Pendant le moulage, le plastique facilement ramolli est soufflé par le système d'air comprimé, garantissant ainsi son adhérence parfaite à la surface du moule et la formation d'une forme de blister précise.

4. Remplissage du produit : Après le formage, la capsule à bulles est acheminée vers le poste de remplissage. À ce stade, la machine de mise sous blister place le produit avec précision dans chaque capsule grâce à un robot de précision ou un système d'alimentation à disque vibrant (certains matériaux spéciaux peuvent également être placés manuellement). Pour garantir la qualité et l'efficacité du conditionnement, les machines sont souvent équipées d'un système d'inspection visuelle qui contrôle le bon positionnement et l'intégrité du produit. En cas d'anomalie, le système émet une alerte ou retire automatiquement le produit non conforme afin d'éviter qu'il ne parvienne aux consommateurs.

5. Joint en aluminium : Une fois le produit rempli, le bouchon du blister est acheminé vers le poste de thermoscellage. La feuille d'aluminium est alors placée précisément au-dessus du bouchon. La presse à chaud applique ensuite pression et chaleur sur toute la surface, scellant ainsi fermement le film sur le blister. Ce processus nécessite un contrôle précis de la température, de la pression et du temps pour garantir une étanchéité parfaite, empêcher l'air et l'humidité de pénétrer à l'intérieur de l'emballage et préserver la surface plane et esthétique du film après thermoscellage.

6. Refroidissement : Le panneau aluminium-plastique scellé doit être refroidi immédiatement. Les stations de refroidissement utilisent généralement de l'air froid ou des plaques de refroidissement pour réduire rapidement la température de l'emballage. Cette étape permet non seulement d'améliorer la résistance de l'emballage, mais aussi d'éviter toute déformation ou tout dommage dû à la chaleur, affectant ainsi l'intégrité et l'esthétique de la garantie.

7. Codage et étiquetage : Une fois le thermoscellage terminé, de nombreuses machines d'emballage sous blister sont également équipées de systèmes de codage ou d'indentation. Ces systèmes permettent d'imprimer des informations importantes sur l'emballage, telles que les numéros de lot, les dates de production et les dates de péremption. Cette étape est essentielle pour la traçabilité et la commercialisation des produits.

8. Découpe et formage : Le produit fini entre dans le poste de découpe après thermoscellage ou codage. La machine de mise sous blister découpe le ruban adhésif en plaquettes individuelles ou en plaquettes multiples selon les dimensions et la forme prédéfinies. Les outils de découpe utilisent généralement des matrices d'estampage de précision, qui permettent de découper sans endommager le contenu de l'emballage.

9. Contrôle qualité : Lors de la dernière étape du processus d'emballage, la machine de mise sous blister effectue généralement un contrôle qualité final. Ce contrôle peut inclure des tests de poids, d'étanchéité et d'apparence. Les machines de pointe peuvent même être équipées de systèmes d'inspection par rayons X pour vérifier l'intégrité et la conformité des produits à l'intérieur de l'emballage. Les emballages non conformes sont ensuite automatiquement éliminés, garantissant ainsi que seuls les produits de haute qualité passent à l'étape suivante.

10. Collecte et emballage : Les produits finis qualifiés sont finalement collectés dans le système de déchargement. Selon les besoins, ces emballages peuvent être acheminés directement vers la machine d'emballage carton connectée pour un conditionnement secondaire, ou être collectés manuellement pour un traitement ultérieur.

L'ensemble du processus de mise sous blister est hautement automatisé, mais nécessite néanmoins la supervision et les réglages d'opérateurs qualifiés. Ces derniers doivent vérifier régulièrement les différents composants de la machine pour garantir leur bon fonctionnement et ajuster les paramètres en fonction des besoins des différents produits.

1. Production à haut rendement : La machine d'emballage sous blister moderne peut être emballée à une vitesse très rapide, et la machine à rouleaux en aluminium et plastique à grande vitesse peut même atteindre la vitesse de production de centaines de milliers de colis par minute.

2. Flexibilité : En changeant le moule et en ajustant les paramètres, la même machine peut être utilisée pour emballer une variété de produits de différentes tailles et formes.

3. Contrôle précis : Le système de contrôle avancé permet à l'opérateur d'ajuster avec précision les paramètres de chaque poste de travail, tels que la température, la pression et le temps, pour répondre aux besoins des différents matériaux et produits.

4. Sécurité : La machine d'emballage sous blister est généralement équipée de plusieurs dispositifs de sécurité, tels qu'un bouton d'arrêt d'urgence, un verrouillage de porte de sécurité, etc., pour protéger la sécurité de l'opérateur.

5. Propreté : En particulier dans l'industrie pharmaceutique, la conception de la machine d'emballage sous blister doit répondre à des normes de nettoyage strictes, être facile à nettoyer et à entretenir, afin de garantir l'hygiène de l'environnement de production.

6. Enregistrement et analyse des données : De nombreuses machines modernes d'emballage sous blister sont équipées de systèmes d'enregistrement de données, qui peuvent surveiller et enregistrer les paramètres de production en temps réel, contribuant ainsi au contrôle qualité et à l'optimisation de la production.

7. Surveillance et maintenance à distance : Certains modèles haut de gamme prennent même en charge les fonctions de surveillance et de diagnostic à distance, permettant au fabricant ou au personnel de maintenance d'accéder à distance à la machine pour le dépannage et les mises à jour logicielles.

En résumé, la machine d'emballage sous blister est un équipement d'emballage complexe et sophistiqué qui, grâce à une série d'étapes soigneusement conçues, permet d'emballer le produit de manière sûre et hygiénique dans un blister en aluminium. Grâce aux progrès technologiques constants, l'efficacité, la précision et la fonctionnalité de la machine d'emballage sous blister sont en constante amélioration, offrant des solutions d'emballage performantes et de haute qualité à divers secteurs.