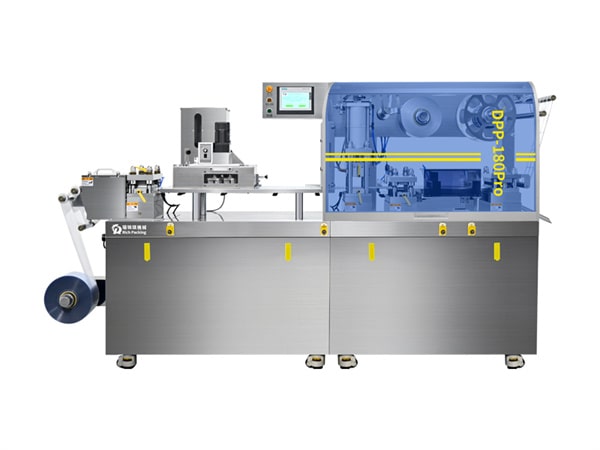

Machines d'emballage sous blister aussi appeler machine d'emballage sous blister ou machine à blisters Elles ont révolutionné l'emballage dans divers secteurs, garantissant la sécurité des produits, leur longévité et leur praticité. Cet article explore les raisons de leur utilisation généralisée, les secteurs qui en bénéficient le plus et les facteurs cruciaux à prendre en compte lors du choix d'une machine de mise sous blister.

Les machines de mise sous blister offrent plusieurs avantages qui font des fabricants de produits un choix prioritaire en matière d'emballage. Voici les principales raisons :

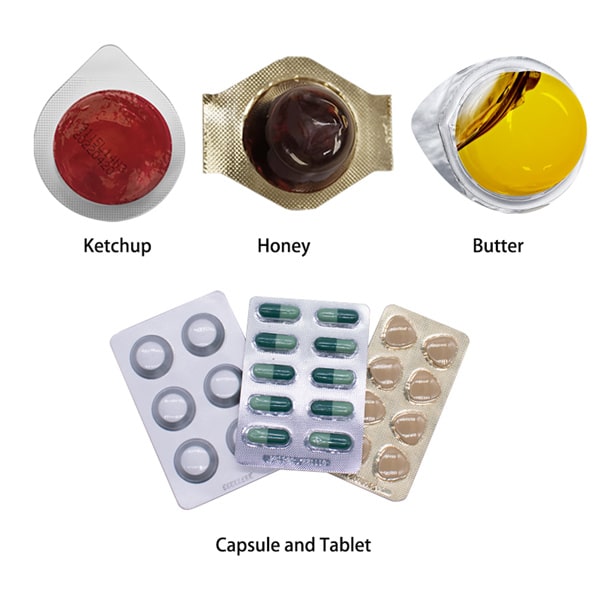

Les plaquettes thermoformées offrent une excellente protection contre les facteurs environnementaux tels que l'humidité, l'oxygène et la contamination. Ceci est particulièrement important pour les produits sensibles à ces éléments, comme les comprimés, les gélules, le miel, le ketchup, le beurre, etc. Les compartiments hermétiques garantissent la sécurité et l'efficacité du produit jusqu'à sa date de péremption.

L'emballage sous blister dissuade toute altération. Les compartiments transparents et scellés permettent de détecter immédiatement toute contamination d'un produit, garantissant ainsi la sécurité du consommateur et préservant l'intégrité de la marque.

Les plaquettes thermoformées sont conçues pour une utilisation facile. Leur conditionnement unidose est particulièrement avantageux pour les médicaments, facilitant ainsi le respect des posologies. De plus, leur emballage transparent permet aux consommateurs de visualiser le produit lorsqu'ils le consultent, améliorant ainsi leur expérience d'achat.

Les machines de mise sous blister simplifient le processus d'emballage, réduisent considérablement les coûts de main-d'œuvre et augmentent simultanément le volume de production. Les systèmes automatisés réduisent les erreurs humaines et accélèrent les délais de production, offrant ainsi des solutions rentables aux fabricants.

Ces machines peuvent traiter différents types de produits, des pilules et comprimés aux appareils électroniques et matériels. Leur polyvalence de conception et de fonctionnement permet aux fabricants d'utiliser le conditionnement sous blister pour diverses gammes de produits sans avoir recours à plusieurs types de machines d'emballage.

Les machines de mise sous blister sont utilisées dans un large éventail de secteurs, chacun exploitant sa technologie pour répondre à des besoins d'emballage spécifiques. Voici quelques-uns des principaux secteurs :

L'industrie pharmaceutique est probablement le plus grand utilisateur de machines de mise sous blister. Les médicaments sous forme de comprimés, de gélules ou de pastilles sont généralement conditionnés sous blister. La protection contre l'humidité, la contamination et les manipulations est essentielle pour garantir l'efficacité et la sécurité des produits pharmaceutiques.

Les plaquettes thermoformées sont largement utilisées pour emballer de petits produits alimentaires tels que les chewing-gums, les bonbons et les snacks. La possibilité de proposer des portions individuelles est particulièrement attractive dans ce secteur. De plus, emballage sous blister prolonge la durée de conservation des denrées périssables en offrant des fermetures hermétiques.

Les petits composants et accessoires électroniques, tels que les piles, les clés USB et les écouteurs, sont souvent conditionnés sous blister. L'emballage transparent permet aux consommateurs de voir le produit, tandis que le sceau de protection garantit la protection des articles contre les dommages et les altérations.

Les blisters sont courants dans l'emballage de divers biens de consommation, notamment les jouets, les produits de soins personnels, les cosmétiques et les articles ménagers. Ce type d'emballage rend le produit plus attractif en rayon, ce qui peut stimuler les ventes.

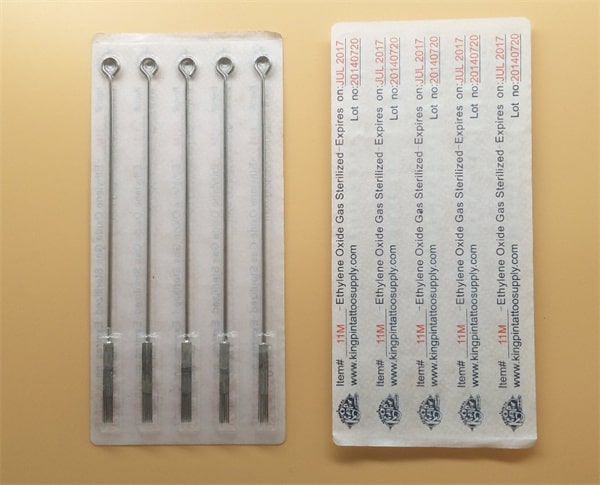

Les dispositifs et fournitures médicaux, tels que les seringues, les aiguilles et les kits de diagnostic, bénéficient également d'un emballage sous blister. L'environnement stérile offert par cet emballage scellé est essentiel au maintien de l'hygiène et de la sécurité de ces produits.

Choisir la machine de mise sous blister la mieux adaptée à vos besoins implique plusieurs considérations. Voici quelques facteurs clés pour vous guider :

Il est crucial d'évaluer la capacité de production d'une machine de mise sous blister. Celle-ci doit être adaptée à vos besoins de production actuels et offrir la flexibilité nécessaire pour évoluer. Les machines à haut débit peuvent gérer des volumes plus importants, ce qui les rend adaptées aux fabricants ayant des exigences de production élevées. Cependant, pour les petites entreprises, une machine à capacité de production modérée peut s'avérer plus rentable.

Les caractéristiques du produit fini jouent un rôle important dans le choix de la machine idéale. Tenez compte des aspects suivants :

Taille et forme du produit Assurez-vous que la machine s'adapte aux dimensions et aux formes de vos produits. Certaines machines proposent des moules personnalisables pour s'adapter aux spécifications spécifiques de vos produits.

Compatibilité des matériaux Différents produits peuvent nécessiter des matériaux d'emballage spécifiques, tels que le PVC, le PVDC ou l'aluminium. Vérifiez que la machine est compatible avec les matériaux utilisés.

Exigences en matière d'étanchéité Selon le produit, des méthodes de scellage spécifiques, comme le thermoscellage ou le formage à froid, peuvent être nécessaires. Choisissez une machine offrant la technique de scellage adaptée à votre produit.

Conception d'emballage :Si votre produit nécessite des conceptions d'emballage complexes, telles que des blisters à plusieurs compartiments ou des packs combinés, assurez-vous que la machine peut offrir ces fonctionnalités.

Les machines de conditionnement sous blister vont du semi-automatique au entièrement automatique. Le niveau d'automatisation influence la rapidité, l'efficacité et les besoins en main-d'œuvre de votre processus de conditionnement. Les machines de conditionnement sous blister entièrement automatiques conviennent à la production de masse dans les grandes usines pharmaceutiques, tandis que les machines semi-automatiques peuvent suffire aux petits fabricants.

Choisissez une machine de conditionnement sous blister facile à changer et à entretenir. Privilégiez des fonctionnalités telles qu'un fonctionnement pas à pas, un nettoyage facile et des procédures d'entretien rapides. Cela réduira les temps d'arrêt de production et améliorera la sécurité.

Si l'investissement initial est un critère essentiel, il est essentiel d'évaluer le retour sur investissement à long terme. Tenez compte de facteurs tels que l'efficacité énergétique, la réduction des déchets et les économies potentielles de main-d'œuvre lors de l'évaluation de la rentabilité de la machine.

Un support et un service après-vente fiables sont essentiels au bon fonctionnement de votre machine de mise sous blister. Assurez-vous que le fabricant de blisters dispose d'une équipe capable d'assurer un service après-vente performant, notamment en proposant des formations et des pièces détachées.

Conclusion

Les machines de mise sous blister sont des outils indispensables dans de nombreux secteurs, offrant une protection, un confort d'utilisation et une efficacité de production inégalés. Pour le conditionnement de produits tels que des pilules, des comprimés de lait, des gélules, des bonbons gélifiés, des e-liquides, des seringues jetables, des objets de forme spéciale, des pilules de miel, des injections, des flacons et autres produits de grande taille, ces machines jouent un rôle crucial pour garantir l'intégrité du produit et renforcer son attractivité. Lors du choix d'une machine de mise sous blister, il est essentiel de prendre en compte la capacité de production, les caractéristiques du produit, le niveau d'automatisation, la simplicité d'utilisation, le coût et le support du fabricant. En évaluant soigneusement ces facteurs, les fabricants peuvent sélectionner la machine la mieux adaptée à leurs besoins spécifiques et optimiser leurs performances de conditionnement.