Dans la production de formes solides, un machine à encartonner Il assure la liaison entre l'emballage primaire et les unités d'expédition finies. Il prend les blisters, les flacons, les sachets ou les petits kits, les combine avec les notices et les transforme en cartons prêts pour la vente au détail ou l'hôpital, en vue du conditionnement et de la palettisation.

Pour les entreprises pharmaceutiques et nutraceutiques, le choix de ces équipements a un impact direct sur la conformité aux BPF, la sérialisation et la traçabilité, le respect des délais de livraison et l'OEE globale de l'atelier de conditionnement. Ce guide explique le rôle de ces équipements dans le conditionnement pharmaceutique, les principaux types disponibles, leur fonctionnement et, surtout, comment choisir la solution la mieux adaptée à vos lignes de conditionnement.

Un c expiation m La machine transforme des ébauches de cartons plats en boîtes ouvertes, charge les produits pharmaceutiques et les notices, ferme et scelle les boîtes, puis évacue les emballages finis. Elle se situe généralement entre le conditionnement primaire et les équipements de fin de ligne. .

Dans un environnement réglementé, la machine d'emballage de cartons doit faire bien plus que « mettre quelque chose dans une boîte » :

●Formage et transport des cartons

●Chargement précis de ampoules , bouteilles, sachets ou kits

●Pliage et insertion de la notice / du mode d'emploi

● Fermeture du carton (à rabat ou collé) et dispositifs d'inviolabilité

● Codage et sérialisation (lot, expiration, codes 1D/2D)

● Contrôle de présence/d'intégralité et rejet automatique

Les modules clés comprennent généralement :

●Magasin en carton et unité de formation

● Système d'alimentation en produits

● Section de pliage et d'alimentation des dépliants

● Système de transport de cartons (poches / pattes / chaînes)

● Unité de fermeture et d'étanchéité

● Dispositifs de codage, d'inspection et de rejet

●PLC, IHM et protection de sécurité

Vidéo de présentation de la machine d'emballage en carton

Unités semi-automatiques

●Le formage et la fermeture sont automatisés, tandis que les opérateurs alimentent manuellement les produits ou les ébauches.

● Convient aux lots cliniques, aux faibles volumes et aux changements de format très fréquents.

Unités entièrement automatiques

● Le formage, le chargement, l'insertion de la notice et la fermeture sont entièrement automatisés.

● Adapté à la production commerciale, aux nutraceutiques à grand volume et aux grandes CMO.

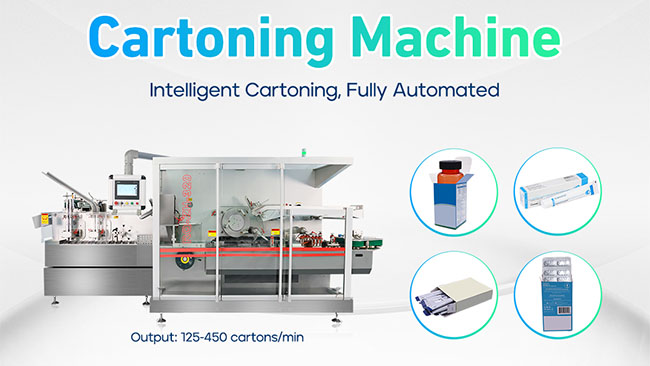

Un exemple concret de solution entièrement automatisée est le Modèle horizontal RQ-ZH-130W Développée par Rich Packing, cette machine intègre des systèmes mécaniques, électriques et optiques pour automatiser le formage des cartons, le chargement des produits, la détection des notices, l'impression des codes et la fermeture en un cycle continu.

carton horizontal

●Les produits sont poussés dans les cartons par le côté.

●Choix standard dans l'industrie pharmaceutique pour les blisters, les flacons, les tubes et les emballages combinés.

Cartonneuse verticale

● Les produits sont déposés par le haut dans des cartons ouverts.

●Plus courant dans l'alimentation et les soins personnels ; utilisé dans l'industrie pharmaceutique pour des formats de bouteilles ou de pots spécifiques.

mouvement intermittent

●Les cartons sont indexés et s'arrêtent brièvement à chaque station.

●Conception plus simple, changements de format plus faciles ; idéal pour les vitesses moyennes et les nombreuses références.

mouvement continu

●Les cartons se déplacent en continu tandis que les opérations sont synchronisées avec le flux en mouvement.

●Conçu pour des vitesses très élevées et des volumes importants et stables.

Bien que les conceptions mécaniques diffèrent, la séquence de base est similaire :

1. Alimentation et formation des cartons

2. Transport de cartons dans des poches ou des sangles

3. Pliage et insertion du dépliant

4. Chargement du produit

5. Fermeture et scellage du carton

6. Codage et sérialisation

7. Inspection

8. Rejet et sortie

Pour un machine de conditionnement sous blister doubler:

●Les ampoules sortent de machine à blisters et sont alignés sur un convoyeur.

●Le système d'alimentation regroupe le nombre requis de blisters.

●Les cartons vierges sont ouverts, et les dépliants sont pliés et positionnés.

●Un poussoir ou un robot charge le groupe de blisters et la notice dans le carton ouvert.

●Les rabats sont fermés et repliés ou collés ; les codes sont imprimés et vérifiés.

●Les emballages défectueux (plaquette/notice manquante, code erroné, dommages) sont refusés.

Des formes différentes nécessitent des conceptions d'alimentation différentes :

●Pousseurs et convoyeurs à godets pour blisters, bouteilles et tubes

● Robots de prélèvement et de placement pour produits fragiles ou de forme irrégulière

● Systèmes à chargement par le haut en version verticale

Les dépliants peuvent être pré-pliés ou pliés en ligne ; l'unité de pliage et d'alimentation doit empêcher la double alimentation, les bourrages et les cas de dépliants manquants.

Un automate programmable et un système d'asservissement coordonnent les mouvements, les recettes et les alarmes. Des imprimantes et des caméras gèrent les lots, les dates de péremption et la sérialisation. L'unité échange des données avec les serveurs MES ou de sérialisation et synchronise les mécanismes de rejet avec les résultats d'inspection afin que seuls les emballages entièrement conformes quittent l'unité. machine d'emballage de cartons .

application de machine à cartonner

Utilisez ces critères comme une liste de contrôle lors de l'évaluation de tout machine à encartonner pour les lignes de conditionnement pharmaceutique.

Commencez par une matrice claire des produits et des emballages :

● Formes du produit : plaquettes thermoformées, flacons, sachets, ampoules, seringues, kits combinés

● Types d'emballage : blister individuel, blister multiple, flacon + dispositif, kits de démarrage

●Conception des cartons : cartons à rabat droit, à rabat inversé, collés, à fermeture automatique, à fenêtre ou présentoirs

Questions clés :

● L’équipement peut-il couvrir de manière fiable les dimensions de vos cartons et les qualités de carton ?

●Le système d'alimentation en produit est-il adapté à la disposition de vos blisters, à la forme de vos bouteilles ou à la configuration de vos kits ?

●Avec quelle facilité pouvez-vous ajouter ultérieurement une nouvelle taille de carton ou un composant supplémentaire ?

La vitesse doit toujours être évaluée conjointement avec le TRS et le temps de changement de série :

vitesse nominale vs vitesse effective

●Demandez des données de production réelles, et pas seulement le nombre maximal de cartons par minute.

●Vérifiez la fréquence des micro-arrêts et la vitesse de récupération du système.

Correspondance entre l'amont et l'aval

● Alignez la vitesse de l'unité avec les lignes de blister, de bouteille ou de sachet.

● Prévoir une marge de sécurité afin que les arrêts brefs ne déclenchent pas d'arrêts en cascade.

Planification de la croissance et du cycle de vie

●Définir une plage de vitesses qui prenne en charge le volume actuel et la croissance sur 5 à 10 ans.

●Évitez de surdimensionner la vitesse si les références sont nombreuses et les lots petits ; les pertes liées aux changements de production peuvent compenser une vitesse nominale élevée.

Dans les environnements pharmaceutiques et nutraceutiques multi-références, la flexibilité est souvent plus précieuse que la rapidité pure. Il convient de se concentrer sur :

Nombre de formats

●Combien de formats de cartons, de présentations de blisters, de formats de bouteilles et de formats de notices doivent être pris en charge ?

Flux de travail de transition

●Quelles pièces doivent être remplacées ?

●Les pièces de rechange sont-elles légères et clairement identifiées ?

●Les réglages se font-ils sans outil ou nécessitent-ils des outils et un réalignement ?

Répétabilité et conseils

●Les positions sont-elles marquées par des échelles et des points de référence ?

●L'unité peut-elle stocker les paramètres de format sous forme de recettes avec les positions des servos ?

Horaires typiques

●Demandez une vidéo de transition et les temps documentés pour un changement de format « complet » et un changement de format « mineur ».

●Comparer les temps d'arrêt annuels dus aux changements de système entre les systèmes candidats.

Les bonnes pratiques de fabrication (BPF) et la nettoyabilité sont non négociables :

Matériaux et surfaces

●Acier inoxydable et aluminium revêtu dans les zones de production, surfaces lisses et angles arrondis

●Pièges à poussière minimaux et absence de matériaux poreux inutiles

Accès et nettoyage

● À quelle vitesse les protections peuvent-elles être ouvertes et les ceintures, les guides et les poches nettoyés ?

● Existe-t-il des caries difficiles à inspecter ou à nettoyer ?

Dégagement de la ligne

● Est-il facile de vérifier que toutes les poches sont vides entre les lots ?

●Existe-t-il des procédures claires et des caractéristiques de conception permettant d’éviter la contamination croisée et les confusions ?

Une machine d'encartonnage qui semble parfaite sur le papier peut néanmoins rencontrer des difficultés sur une ligne de production réelle si son intégration n'est pas bien planifiée :

● Agencement – sens de la ligne, longueur disponible, dénivellations et accès opérateur

● Interfaces mécaniques – points de transfert, convoyeurs d'accumulation et manutention des produits

● Interfaces de contrôle – interverrouillages amont/aval, logique de démarrage/arrêt, arrêts d'urgence et partage d'alarmes

La sécurité et la facilité d'utilisation influencent fortement les performances à long terme :

● Protection complète avec portes verrouillées et étiquettes de sécurité claires

● Interface homme-machine intuitive avec alarmes et pages de diagnostic en langage clair

● Accès aisé aux chargeurs de cartons et de notices, aux pièces de rechange et aux fenêtres d'inspection

●Bonne visibilité du flux de produits et de cartons

Un équipement bien conçu est plus facile à utiliser pour la formation et moins sujet aux temps d'arrêt liés à l'opérateur.

Lors de la comparaison des propositions, ne vous contentez pas de regarder au-delà du prix d'achat :

●Pièces de rechange et consommables annuels

●Intervalles de maintenance planifiés et temps d'arrêt prévus

●Modifier les prix des pièces et les délais de livraison

● Impact de la vitesse, du TRS et du changement de format sur la production annuelle et le coût par carton

Questions relatives aux fournisseurs :

● Combien d'installations pharmaceutiques possèdent-ils ?

● Peuvent-ils fournir la documentation IQ/OQ et prendre en charge la PQ ?

●Quels services d'assistance à distance, partenaires de service locaux et centres de pièces détachées sont disponibles dans votre région ?

Souvent, un investissement initial légèrement plus élevé, associé à un soutien solide et à un meilleur TRS, permet d'obtenir le coût total de possession le plus bas sur toute la durée de vie de la ligne – c'est pourquoi de nombreuses usines préfèrent s'associer à des fournisseurs spécialisés tels que Rich Packing, capables de fournir des encartonneuses robustes, des dossiers BPF complets et un support technique à long terme.

application de machine à cartonner

application de machine à cartonner

Agencements courants comprenant ce type d'équipement :

●Blister → encartonneuse → trieuse pondérale / sérialisation → encaisseuse → palettiseur

● Remplissage des bouteilles → étiquetage → mise en carton → conditionnement

● Sachet / emballage individuel → mise en carton → film rétractable → conditionnement en caisse

Clarifier les points d'intégration dès le début :

● Hauteurs, vitesses et transfert de produits des convoyeurs

● Accumulation requise avant et après l'unité

● Signaux d'interverrouillage pour les conditions de démarrage/arrêt et de défaut

● Données partagées avec le contrôle de ligne, le SCADA ou le MES

●Besoins : rendement très élevé, qualité stable, manutention robuste des cartons

● Choix : modèle à mouvement continu horizontal entièrement automatique

● Priorités : TRS élevé, forte intégration de la sérialisation, fonctionnement fluide lors des pics saisonniers

●Besoin : changements fréquents de produits et de formats, nombreux petits lots

● Choix : modèle horizontal intermittent avec changement de vitesse très rapide et sans outil

● Points forts : flexibilité, encombrement réduit, dégagement et nettoyage faciles des lignes

●Besoins : production à vitesse moyenne, emballages attrayants pour la vente au détail, potentiel de croissance et capacité à gérer différents types de produits sur une même ligne.

●Option : plateforme horizontale entièrement automatique à vitesse moyenne, capable de traiter des blisters, des bouteilles et des sachets plus grands sur la même machine de base

● Priorités : investissement équilibré, aspect du carton, options de mise à niveau futures (sérialisation, contrôle supplémentaire)

●Rechercher la vitesse maximale au détriment d'un TRS stable et de performances de commutation réalistes

●Sous-estimer la manipulation des notices, qui devient souvent la principale cause des temps d'arrêt et des rejets

● Ignorer les formats futurs et les évolutions des produits entraînera ultérieurement des mises à niveau coûteuses.

●Se baser uniquement sur le prix d'achat, sans tenir compte du coût total de possession et du support à long terme

● Négliger la sérialisation et les tendances réglementaires lors de la spécification de l'équipement

● Ne pas impliquer l'ingénierie, la production, l'assurance qualité et la validation lors de la rédaction du cahier des charges utilisateur (URS)

Q1. Qu'est-ce qu'une machine de mise en carton dans l'emballage pharmaceutique ?

Il s'agit d'un système qui forme des cartons, charge les produits pharmaceutiques et les notices, ferme et scelle les emballages, et livre les unités finies pour le conditionnement et l'expédition.

Q2. Quand dois-je choisir un cartonneur horizontal plutôt que vertical ?

Dans l'industrie pharmaceutique, les emballages horizontaux sont la norme pour les blisters, les flacons et les conditionnements combinés. Les emballages verticaux sont principalement utilisés pour les produits à écoulement libre ou les formats de flacons/pots spécifiques.

Q3. Quelle est la plage de vitesses typique pour ce type d'équipement dans l'industrie pharmaceutique ?

De 60 à 80 cartons par minute environ sur des lignes flexibles à forte mixité, jusqu'à plus de 300 à 400 cartons par minute pour les produits OTC de grande taille. Le choix optimal dépend de votre équipement en amont et de vos besoins en matière de changements de format.

Q4. Comment ces machines prennent-elles en charge la sérialisation et le suivi-traçabilité ?

Elles intègrent des imprimantes et des caméras pour appliquer et vérifier les codes de sérialisation, se connectent à des logiciels de niveau supérieur et rejettent automatiquement les paquets dont les codes sont manquants ou illisibles.

Q5. Une seule encartonneuse peut-elle traiter plusieurs formats de cartons et différents produits ?

Oui, dans certaines limites. L'essentiel est de déterminer le nombre de formats nécessaires, leur complexité et le temps requis pour passer de l'un à l'autre.

Q6. Quels documents sont généralement requis pour qualifier un nouvel équipement d'emballage selon les BPF ?

Les documents types comprennent les spécifications des exigences de l'utilisateur (URS), les protocoles et rapports DQ, IQ/OQ, la documentation FAT/SAT, les procédures de maintenance et, le cas échéant, les documents de validation du système informatique pour les systèmes de contrôle et de sérialisation.

Sélectionner un machine à encartonner pour Le choix d'une ligne de conditionnement pharmaceutique est une décision à long terme, et non une simple comparaison de vitesse et de prix. L'objectif principal est d'obtenir un TRS stable, une conformité optimale aux BPF et à la sérialisation, ainsi qu'une ligne capable d'évoluer avec votre gamme de produits.

En partant de vos produits et de la conception de vos emballages, en définissant des besoins réalistes en termes de vitesse et de volume, puis en évaluant globalement la flexibilité des formats, les temps de changement de format, la conformité aux BPF, la facilité de nettoyage, la compatibilité avec la sérialisation, l'intégration à la ligne et le support du fournisseur, le choix optimal devient beaucoup plus évident. Utilisés comme une liste de contrôle, les points de ce guide vous aident à éviter les machines qui semblent idéales sur le papier mais s'avèrent problématiques en production, et à privilégier des solutions flexibles et conformes aux BPF qui soutiennent discrètement votre activité au lieu de devenir un goulot d'étranglement dans votre atelier de conditionnement.