Introduction

La production de capsules pharmaceutiques exige précision et régularité. Même des erreurs de dosage mineures peuvent avoir de graves conséquences pour les patients. Comprendre et corriger les erreurs courantes dans la fabrication de capsules est essentiel pour les entreprises pharmaceutiques soucieuses de la qualité de leurs produits et de la sécurité des patients. Alors que vous abordez les complexités de la

production de capsules

, reconnaître les erreurs potentielles et mettre en œuvre des solutions efficaces devient primordial pour la conformité réglementaire et la confiance des consommateurs.

Comprendre les erreurs de dosage des capsules

La nature critique du dosage précis

En matière de gélules pharmaceutiques, la précision du dosage a un impact direct sur les résultats thérapeutiques. Des variations aussi minimes que quelques milligrammes peuvent faire toute la différence entre un traitement efficace et un risque potentiel. Les organismes de réglementation du monde entier, dont la FDA et l'EMA, appliquent des normes strictes en matière d'uniformité de dosage, exigeant généralement que les variations restent à ±10 % de la dose indiquée sur l'étiquette. Ces exigences existent car les erreurs de dosage peuvent entraîner un échec thérapeutique, des effets indésirables, voire des situations potentiellement mortelles selon le principe actif (API).

Causes courantes d'incohérences posologiques

Plusieurs facteurs contribuent aux variations de dosage lors de la production de gélules. Comprendre ces causes profondes permet d'élaborer des stratégies de prévention efficaces. Les causes les plus fréquentes sont :

-

Propriétés d'écoulement des poudres

Les matériaux présentant de faibles caractéristiques d'écoulement entraînent souvent un remplissage irrégulier. Les poudres cohésives peuvent former des ponts ou des trous de rat dans les trémies, entraînant des débits d'alimentation irréguliers et des poids de remplissage variables.

-

Conditions environnementales

Les variations d'humidité et de température affectent la densité et l'écoulement de la poudre. Même de légères variations des conditions environnementales peuvent affecter la régularité du poids de remplissage d'un lot de production.

-

Problèmes d'étalonnage de l'équipement

Un équipement mal calibré ou mal entretenu ne fournit pas un dosage constant. Sans vérification et réglage réguliers, les mécanismes de dosage s'écartent progressivement de leurs paramètres de consigne.

-

Erreur de l'opérateur

L'intervention manuelle, notamment dans les procédés semi-automatisés, introduit une variabilité humaine. Une pression de bourrage inégale ou des réglages inadéquats de la machine par les opérateurs contribuent significativement aux variations de dosage.

Conséquences réelles des erreurs de dosage

Les implications des erreurs de dosage vont au-delà des questions de qualité et touchent à de sérieuses considérations commerciales et éthiques. Des données récentes du secteur montrent que les rappels liés aux dosages ont augmenté de 23 % entre 2019 et 2023, les capsules représentant environ 18 % de ces rappels. Chaque rappel coûte en moyenne entre 500 000 et 5 millions de dollars aux entreprises pharmaceutiques en dépenses directes, sans compter l'atteinte à la réputation de la marque et la perte de parts de marché. Plus important encore, ces erreurs mettent en péril le bien-être des patients, pouvant entraîner des échecs thérapeutiques ou des effets indésirables.

Risques de sécurité liés aux équipements dans la production de capsules

Risques mécaniques

Les équipements de remplissage de gélules, en particulier les modèles anciens dotés de dispositifs de protection inadéquats, présentent divers risques mécaniques pour les opérateurs. Les pièces mobiles telles que les disques de dosage, les goupilles de bourrage et les mécanismes de transfert de gélules peuvent provoquer des blessures par coincement si les dispositifs de sécurité sont contournés ou défaillants. Les statistiques des usines de fabrication indiquent qu'environ 15 % des blessures en production sont liées à des interactions mécaniques avec des équipements insuffisamment protégés. La gravité de ces blessures varie de contusions mineures à des écrasements graves nécessitant une intervention médicale.

Risques de contamination croisée

La contamination croisée entre les lots représente un problème de sécurité et de qualité. Sans protocoles de validation du nettoyage appropriés, les résidus des lots précédents peuvent contaminer les produits suivants. Ce risque est particulièrement important lors des transitions entre différents principes actifs, avec l'introduction potentielle d'allergènes ou de composés incompatibles. Les données de l'industrie suggèrent qu'environ 8 % des enquêtes sur la qualité des produits sont liées à des problèmes de contamination croisée, la principale cause étant l'inadéquation des procédures de nettoyage des équipements.

Préoccupations concernant l'exposition à la poussière

La manipulation de poudre lors du remplissage des gélules génère des particules en suspension dans l'air qui présentent des risques d'inhalation pour les opérateurs. Les principes actifs pharmaceutiques à forte concentration peuvent engendrer des problèmes de santé au travail, même à de faibles niveaux d'exposition. Des systèmes de confinement des poussières adéquats sont essentiels, mais environ 12 % des sites de fabrication signalent des mesures de contrôle des poussières inadéquates lors des inspections de routine. Une exposition prolongée peut entraîner une sensibilisation, des troubles respiratoires ou d'autres effets néfastes sur la santé, selon les composés manipulés.

Le rôle des équipements de pointe dans l'atténuation des risques

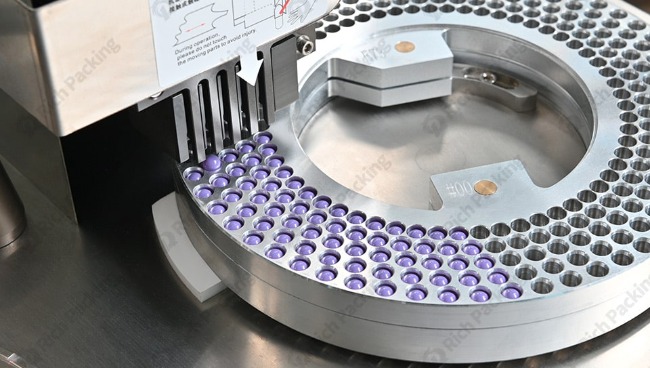

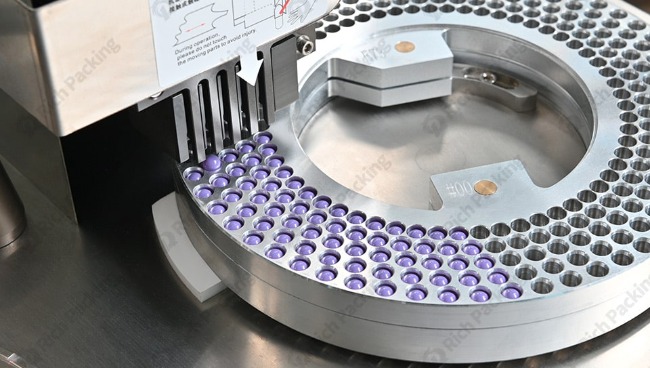

Avantages de la machine de remplissage de capsules semi-automatique

Machines de remplissage de capsules semi-automatiques

Elles offrent un équilibre entre contrôle manuel et précision automatisée. Ces machines fonctionnent généralement à des cadences de 3 000 à 25 000 capsules par heure, ce qui les rend adaptées aux petites et moyennes séries. L'approche semi-automatisée offre plusieurs avantages :

-

Amélioration de la cohérence du dosage

Comparées aux méthodes entièrement manuelles, les machines semi-automatiques réduisent les variations de dosage grâce à des systèmes de dosage mécaniques à paramètres réglables. La plupart des systèmes semi-automatiques modernes atteignent un coefficient de variation inférieur à 3 % pour l'uniformité du poids, nettement supérieur aux 5 à 8 % couramment observés avec les méthodes manuelles.

-

-

-

-

Dépendance réduite de l'opérateur

Bien que nécessitant une supervision humaine, ces machines éliminent de nombreux aspects variables du remplissage manuel. Le mécanisme de dosage mécanique garantit une pression de bourrage et un volume de remplissage constants, quelles que soient la fatigue de l'opérateur et les variations techniques.

-

Précision rentable

Avec des coûts d'investissement généralement compris entre 15 000 et 50 000 dollars, les équipements semi-automatiques offrent des améliorations substantielles de la qualité sans les investissements nécessaires à des systèmes entièrement automatisés. Pour les petits fabricants ou les applications de R&D, ils représentent un équilibre optimal entre coût et précision.

-

-

-

-

Production flexible

Ces machines permettent des changements de formule avec un temps d'arrêt minimal, ne nécessitant généralement que 15 à 30 minutes pour changer de produit. Cette flexibilité les rend particulièrement utiles aux sous-traitants gérant des portefeuilles de produits diversifiés.

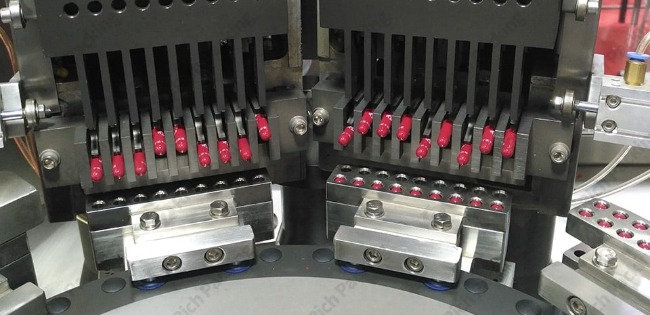

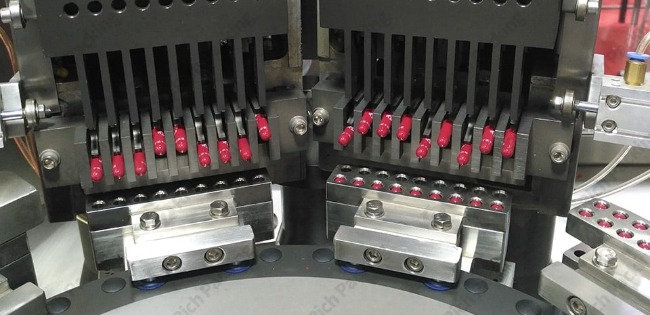

Avantages de la machine de remplissage automatique de capsules

Machines de remplissage de capsules entièrement automatiques

Ils représentent le summum de l'efficacité de production et de la précision de dosage. Fonctionnant à des cadences allant de 30 000 à plus de 200 000 gélules par heure, ces systèmes sophistiqués intègrent de multiples mécanismes de contrôle qualité :

-

Précision de dosage supérieure

Les machines automatiques avancées utilisent des systèmes de contrôle du poids qui surveillent en continu le poids de remplissage et ajustent automatiquement les paramètres de dosage pour maintenir les spécifications cibles. Cette fonction de correction dynamique réduit les variations de poids à un coefficient de variation inférieur à 1,5 %, garantissant ainsi une uniformité de dosage exceptionnelle.

-

-

-

-

Détection complète des erreurs

Des systèmes de vision intégrés inspectent chaque capsule à la recherche de défauts, tels que fissures, fermetures incorrectes et problèmes dimensionnels. Ces systèmes détectent et rejettent les anomalies avec une précision de 99,9 %, empêchant ainsi les unités défectueuses d'atteindre les consommateurs.

-

Contamination croisée minimisée

Les machines automatiques modernes sont équipées de systèmes fermés dotés de technologies de confinement dédiées qui minimisent l'exposition des produits. Les systèmes de nettoyage automatique, avec des cycles validés, assurent une élimination complète des résidus entre les lots, réduisant ainsi les risques de contamination croisée jusqu'à 98 % par rapport aux procédures de nettoyage manuelles.

-

Capacités d'intégration de données

Les machines de remplissage automatiques actuelles se connectent aux systèmes d'exécution de fabrication pour fournir des données de production en temps réel. Cette connectivité permet une vérification continue des processus et établit des pistes d'audit transparentes pour la conformité réglementaire, réduisant ainsi les erreurs de documentation d'environ 85 % par rapport aux systèmes papier.

Mise en œuvre de stratégies d'atténuation des risques

Approches de validation des processus

Une gestion efficace des risques commence par une validation complète des processus. Plutôt que de se fier uniquement aux tests du produit final, des processus validés garantissent une qualité constante tout au long du cycle de fabrication. Un protocole de validation rigoureux comprend généralement :

-

Qualification d'installation (QI)

Vérification de l'installation correcte de l'équipement, conformément aux spécifications du fabricant. Cela inclut les raccordements aux réseaux électriques, les conditions environnementales et les dispositifs de sécurité.

-

Qualification opérationnelle (QO)

Démonstration du bon fonctionnement de l'équipement sur toute sa plage de fonctionnement. Ces tests testent l'équipement aux paramètres minimum, maximum et cible afin de garantir des performances constantes.

-

Qualification de performance (QP)

Validation du fonctionnement constant de l'équipement dans les conditions réelles de production. Cela implique généralement plusieurs cycles de production avec analyse statistique des résultats.

-

Validation du nettoyage

Vérification que les procédures de nettoyage éliminent efficacement tous les résidus entre les lots. Cela évite la contamination croisée et garantit la pureté du produit.

Mise en œuvre du contrôle statistique des processus

La mise en œuvre du contrôle statistique des procédés (CSP) permet d'alerter rapidement sur les dérives des procédés avant tout dépassement des spécifications. En surveillant les paramètres critiques en temps réel, les fabricants peuvent procéder à des ajustements de manière proactive plutôt que réactive. Une mise en œuvre efficace du CSP comprend :

-

Identification des paramètres critiques

Déterminer les variables de processus ayant le plus d'impact sur la qualité du produit. Pour le remplissage de gélules, ces variables incluent généralement le poids de remplissage, la force de fermeture de la gélule et les conditions environnementales.

-

Établissement d'une carte de contrôle

Définition des limites de contrôle basées sur des études de capabilité du procédé plutôt que sur les seules limites de spécification. Cette approche permet d'identifier les dérives du procédé avant l'apparition de résultats hors spécifications.

-

Plans d'échantillonnage réguliers

Mise en œuvre d'une fréquence et de tailles d'échantillons adaptées au volume de production et à l'évaluation des risques. Les produits à risque élevé nécessitent une surveillance plus fréquente.

-

Protocoles d'analyse de données

Établir des procédures claires pour l'examen des cartes de contrôle et la réaction aux tendances. Une intervention précoce à l'approche des limites d'alerte permet d'éviter les dépassements des limites d'action.

Formation et procédures opérationnelles normalisées

Les facteurs humains restent essentiels, même dans les environnements hautement automatisés. Des programmes de formation complets et des procédures opérationnelles normalisées (PON) détaillées garantissent une exécution cohérente des processus :

-

Formation spécifique à l'équipement

Les opérateurs doivent comprendre non seulement le fonctionnement des équipements, mais aussi leurs principes de fonctionnement. Cette connaissance permet de mieux résoudre les problèmes et d'optimiser les ajustements des processus.

-

Formation à la reconnaissance des erreurs

Apprendre aux opérateurs à identifier les premiers signes d'écart de processus avant que la qualité ne soit affectée. Cette surveillance humaine complète les systèmes automatisés.

-

Pratiques de documentation

La mise en œuvre de procédures opérationnelles standard (SOP) claires et concises, accompagnées d'aides visuelles, réduit les erreurs d'interprétation. Les systèmes électroniques à séquences forcées peuvent également garantir la conformité des procédures.

-

Formation de remise à niveau régulière

La dégradation des connaissances se produit naturellement au fil du temps. Une formation continue programmée, notamment après des changements de procédures, permet de maintenir l'excellence opérationnelle.

Analyse comparative : remplissage manuel, semi-automatique et automatique

Comparaison des indicateurs de performance