Une presse à comprimés transforme les poudres ou les granulés en comprimés. Le choix de la machine ne doit pas se baser uniquement sur sa vitesse maximale. Il est essentiel de se poser les questions pratiques suivantes : la machine est-elle capable de maintenir le poids et la dureté des comprimés à la cadence de production souhaitée ? Permet-elle d'éviter les défauts courants à haute vitesse ? Votre équipe dispose-t-elle d'une capacité de nettoyage et de changement d'outillage suffisamment rapide pour garantir un TRS élevé ?

Ce guide est conçu pour répondre à cette réalité. Vous commencerez par comparer les principaux types de presses (y compris les modèles de presses rotatives à comprimés utilisées pour la production en continu), puis vous découvrirez leur principe de fonctionnement afin de bien comprendre des termes tels que précompression, force de compression et temps de maintien. Enfin, vous utiliserez une liste restreinte de 10 spécifications essentielles pour comparer les machines et les fournisseurs dans des conditions de production réelles, notamment les poinçons et matrices (outillage) et le temps de changement de format, qui déterminent souvent le coût à long terme et les performances quotidiennes.

UN machine à comprimés La fabrication de comprimés consiste à comprimer une quantité mesurée de matière à l'intérieur d'une matrice. Vous pouvez également consulter les articles « machine à comprimer les comprimés » et « machine à comprimés ». machine à presser les pilules « machine à comprimés » ou « machine à comprimés ». Dans la plupart des contextes d’achat, ces appellations désignent la même fonction de base.

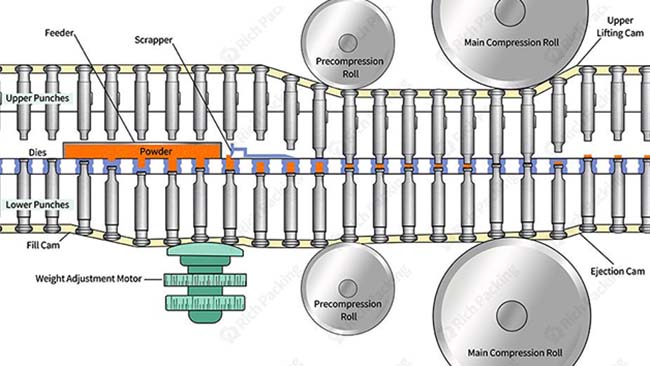

En production, le modèle le plus courant est une presse à comprimés rotative. Une tourelle rotative comporte plusieurs stations, et chaque station répète le même cycle : remplir la matrice, comprimer la poudre, puis éjecter le comprimé.

Les éléments qui influent le plus sur la stabilité et la facilité d'utilisation sont simples :

● Trémie et alimentateur : déplace la poudre dans les matrices et influence la stabilité du remplissage à grande vitesse.

● Tourelle et matrices : définir le chemin de la matrice et la capacité de taille de la tablette.

● Coups et morts : l'outillage qui façonne la tablette et qui influe fortement sur les défauts, l'usure et le comportement d'éjection.

● Précompression et compression principale : compression par étapes qui contrôle le dégagement d'air et la dureté finale.

● Éjection et décollage : retire les comprimés sans les ébrécher, les coller ou former de résidus.

● Extraction/confinement des poussières : assure la stabilité de la presse, réduit l'accumulation autour de l'outillage et favorise un fonctionnement constant.

Gardez un principe à l'esprit : vous achetez la répétabilité, pas seulement la « capacité à presser ». La répétabilité est ce qui distingue une machine qui fonctionne sans à-coups d'une machine qui nécessite des réglages constants.

La plupart des choix se répartissent en deux catégories.

Les presses à poinçon unique (à poste unique) produisent un comprimé par cycle. Elles sont souvent utilisées pour la R&D, les essais pilotes, les petits lots et dans les contextes où la flexibilité prime sur le rendement. Plus simples, elles présentent toutefois une production plus homogène, sensible aux réglages de l'opérateur et au comportement de la poudre.

presses à comprimés rotatives Les presses multi-stations fonctionnent en continu et offrent un rendement bien supérieur. Plus important encore, une fois réglées, elles conservent généralement un poids et une dureté plus stables à la cadence de production. Pour la production industrielle, la conception rotative est le choix par défaut.

Dans le domaine des presses rotatives, le « type » que vous choisissez correspond en réalité à la configuration. La machine dispose-t-elle d'une véritable étape de précompression ? Utilise-t-elle une alimentation par gravité ou par forcer l'alimentation ? Quelles tailles et formes de comprimés peut-elle prendre en charge avec les poinçons et matrices disponibles ? Ces facteurs déterminent souvent si vous pouvez atteindre votre cadence de production cible avec un rendement et un temps d'arrêt acceptables.

Une presse à comprimés rotative répète le même cycle à chaque station au fur et à mesure que la tourelle tourne.

Tout d'abord, la poudre pénètre dans la zone d'alimentation et remplit chaque matrice lors de son passage sous le cadre d'alimentation. Ensuite, la machine dose le remplissage afin de maintenir un volume contrôlé dans la matrice ; c'est le principe du contrôle du poids des comprimés.

De nombreuses presses appliquent ensuite une précompression, une première pression plus légère. La précompression permet d'éliminer l'air emprisonné et amorce la consolidation. Cette étape est particulièrement importante pour les mélanges qui emprisonnent l'air, présentent un rebond élastique ou un phénomène de lamination à haute vitesse.

Ensuite, la compression principale forme le comprimé final. La force de compression et la durée effective de compression déterminent la dureté, l'épaisseur et la densité finales. C'est là que le temps de maintien entre en jeu. Le temps de maintien correspond à la durée pendant laquelle la poudre est comprimée. Plus la vitesse de la tourelle augmente, plus le temps de maintien diminue, ce qui explique pourquoi certains mélanges semblent corrects à un débit modéré, mais perdent en dureté ou présentent des défauts lorsque la vitesse de la machine augmente.

Enfin, pour éjecter la pastille finie, le poinçon inférieur remonte. Le système d'éjection la sort de la presse, et le contrôle des poussières empêche l'accumulation de résidus autour des outils, ce qui pourrait provoquer des collages, des arrachements ou des variations de poids.

principe de fonctionnement d'une presse à comprimés rotative

Une fois le cycle clairement compris, la logique d'achat devient également évidente : un remplissage stable, une fenêtre de compression exploitable (souvent avec précompression), un temps de maintien suffisant au débit cible et une éjection propre, sans oublier un changement de format adapté à votre planning.

Utilisez ces dix critères pour comparer les modèles et les fournisseurs dans des conditions proches de la production réelle. Ils portent sur la production soutenue, le risque de défauts, la rentabilité de l'outillage et la performance des changements de série.

|

# |

Spécifications critiques |

Pourquoi c'est important |

Que confirmer (demander + vérifier) |

|

1 |

Production réelle à votre dose cible (comprimés/heure sous votre poids + dureté) |

La vitesse de livraison des brochures n'est pas un rendement soutenu |

Effectuez un essai de 1 à 2 heures avec votre formule (ou une formule très proche) : notez le rendement, la variation de poids, la stabilité de la dureté/épaisseur et le taux de rebut. |

|

2 |

Type et configuration (presse à comprimés à poinçon unique ou rotative, stations, station de précompression) |

Détermine la stabilité et le plafond des circuits commerciaux |

Vérifiez le nombre de stations et si la précompression est une véritable étape indépendante que vous pouvez régler et répéter. |

|

3 |

Vitesse de la tourelle et temps de maintien |

La qualité diminue souvent à haute vitesse car le temps de contact se réduit. |

Comparez les résultats à différentes vitesses : observez la dureté, le plaquage/laminage et vérifiez si la force appliquée est trop importante pour maintenir la qualité. |

|

4 |

Force de compression principale (kN) (force de compression) |

Définit la plage de compression utilisable, et pas seulement la « puissance maximale ». |

Demandez la plage de fonctionnement recommandée pour la taille et les cibles de votre tablette ; vérifiez les courbes de force et la stabilité de la dureté lors d’un essai. |

|

5 |

Force de précompression (kN) (précompression) |

Élimine l'air et réduit le risque de décollement/lamination |

Ajustez la précompression lors des essais et confirmez que le taux de défauts diminue sans créer de nouveaux problèmes. |

|

6 |

Capacités maximales de taille et de forme des tablettes |

Le grand diamètre, la profonde entaille et les formes irrégulières amplifient les problèmes de contrainte. |

Testez la forme cible : vérifiez la qualité des fissures, des éclats et des entailles, et déterminez si la vitesse doit être réduite pour maintenir le rendement. |

|

7 |

Contrôle du poids et plage de dosage (profondeur de remplissage / contrôle par rétroaction) |

La constance du poids influe sur la conformité et le taux de rebut. |

Vérifiez la variation de poids et la rapidité avec laquelle la presse retrouve un contrôle stable après les changements. |

|

8 |

Système d'outillage (poinçons et matrices) (standard, disponibilité) |

L'outillage influe sur les coûts à long terme, les délais et le contrôle des défauts. |

Confirmer la norme d'outillage (par exemple, B/D), le délai de livraison, la répétabilité d'ajustement et les options de surface pour les mélanges collants. |

|

9 |

Système d'alimentation (par gravité ou par force) |

Un mauvais débit entraîne rapidement des variations de poids et une perte de production. |

Si le mélange ne s'écoule pas correctement, vérifiez les options du système d'alimentation forcée et assurez-vous d'un remplissage uniforme à la vitesse cible. |

|

10 |

Conception du changement de production et du nettoyage (changement de production) |

Le passage d'une série détermine souvent le TRS réel et les performances de livraison. |

Prévoyez un échange complet avec la première tablette fonctionnelle ; vérifiez l’accès, les fonctionnalités de déverrouillage rapide et le nettoyage des « zones mortes ». |

Un point essentiel : des chiffres impressionnants de « force maximale » et de « vitesse maximale » ne garantissent pas la stabilité des comprimés. De nombreux problèmes réels proviennent de l’interaction entre l’alimentation, la précompression, le temps de maintien et l’outillage, sans oublier la fréquence des changements de production.

Commencez par analyser le comportement de votre matériau. Si la poudre est fluide, de nombreuses machines peuvent donner de bons résultats lors d'une courte démonstration. La différence apparaît lorsque le mélange est plus difficile à maîtriser : faible densité apparente, comportement électrostatique, granulométrie variable, ingrédients hygroscopiques, mélanges riches en matières grasses ou simplement variabilité d'un lot à l'autre. Dans ces cas-là, le système d'alimentation et la méthode de contrôle du poids deviennent des choix cruciaux. Un doseur forcé permet souvent d'obtenir un remplissage régulier, notamment lorsque la production augmente.

Ensuite, évaluez l'évacuation de l'air et le rebond. Le bouchage et la stratification sont fréquents lorsque l'air ne peut s'échapper assez rapidement ou lorsque le compact reprend sa forme initiale après compression. C'est précisément ce que permettent de corriger la précompression et le temps de maintien.

La précompression constitue une étape de consolidation initiale qui facilite l'évacuation de l'air ; le temps de maintien assure la liaison sous pression. Si l'on augmente uniquement la force de compression principale pour corriger ces défauts, on risque d'accroître la dureté, mais aussi la chaleur, le collage et l'usure des outils, ce qui complique l'utilisation de la presse à long terme.

La géométrie des comprimés est également importante. Les comprimés de grand diamètre, les lignes de pré-séchage profondes, le gaufrage et les formes irrégulières concentrent les contraintes et peuvent accroître le risque de fissures, d'ébréchures et de défauts d'aspect lors de l'éjection. C'est là que le choix et la finition des poinçons et des matrices influent directement sur le rendement. Si votre gamme de produits comprend plusieurs formes, le changement d'outillage n'est pas une simple opération de maintenance. Il fait partie intégrante de la stratégie de production, car les changements d'outillage et le nettoyage déterminent votre production hebdomadaire réelle.

Enfin, choisissez une presse adaptée à votre rythme de production. Pour les campagnes de longue durée, le temps de changement de format est moins critique. Si vous gérez de nombreuses références, une presse légèrement plus lente, mais dotée d'un système de changement de format optimisé, peut produire davantage de comprimés commercialisables par semaine qu'une machine à grande vitesse qui nécessite plusieurs heures pour le changement de format et la stabilisation.

outillage pour presses à comprimés L'aspect des comprimés n'est pas le seul facteur en jeu. Les poinçons et les matrices influent sur la friction, la chaleur, le dégazage, la régularité d'éjection et la sensibilité du processus aux moindres variations. Si une presse fonctionne correctement au départ, puis présente progressivement des problèmes de collage, des surfaces rugueuses, des ébréchures ou une augmentation des rebuts, l'usure ou l'accumulation de résidus dans l'outillage est souvent en cause.

Considérez la standardisation de l'outillage comme une décision d'approvisionnement. Les normes largement utilisées améliorent généralement la disponibilité, raccourcissent les délais de livraison et diminuent les coûts à long terme. Elles facilitent également le dépannage, car il est possible de comparer les performances de différents jeux d'outillage sans modifier simultanément plusieurs variables.

outillage de machines de compression de comprimés

outillage de machines de compression de comprimés

Au quotidien, surveillez les premiers signes de défaillance : bords de gaufrage émoussés, micro-écaillage, augmentation de la résistance à l’éjection ou augmentation progressive des collages/décollements. Ces problèmes affectent non seulement la qualité, mais ralentissent aussi généralement le nettoyage et les changements de production. Un processus stable repose sur une qualité d’outillage constante, des options de surface adaptées à votre mélange et un plan d’inspection/rotation de base, plutôt que sur une approche « jusqu’à la panne ».

C'est lors des changements de série que l'efficacité prend tout son sens. Une presse à grande vitesse peut néanmoins être peu performante si le démontage, le nettoyage, le remontage, l'alignement et la stabilisation prennent trop de temps. Pour la production multi-références, les changements de série représentent souvent la majeure partie de la production hebdomadaire.

Mesurez précisément le temps de changement de production : du dernier comprimé conforme du produit A au premier comprimé conforme du produit B, nettoyage et stabilisation inclus. Cette mesure est bien plus pertinente qu’une simple affirmation de « changement rapide ». Lors des démonstrations comparatives, vérifiez le nombre d’outils nécessaires, la reproductibilité du retour des pièces à leur position initiale et la facilité d’accès pour le nettoyage (absence de pièges à poudre).

Une presse bien conçue permet des changements de format répétables et à faible risque. C'est important pour le débit, mais aussi pour la propreté et la maîtrise des contaminations croisées, surtout si vous travaillez selon les BPF ou tout autre système de qualité interne rigoureux.

La documentation n'est pas réservée aux industries pharmaceutiques réglementées. Elle détermine la rapidité avec laquelle vous pouvez installer, qualifier et entretenir la presse, en évitant les litiges constants. Il est essentiel, au minimum, de garantir une identification claire de l'équipement, les détails relatifs aux matériaux et aux surfaces des pièces en contact avec le produit, une méthode pratique d'étalonnage (notamment pour la mesure de la force de compression) et un plan de maintenance assurant la répétabilité.

Si vous travaillez selon les BPF, privilégiez un support structuré : des tests d’acceptation clairs, des réponses techniques cohérentes et une documentation facilitant la qualification. L’objectif est simple : après une maintenance ou le remplacement d’une pièce, vous devez pouvoir remettre la machine à comprimés à des paramètres contrôlés et reproductibles, sans avoir à la paramétrer entièrement.

La plupart des problèmes sont liés à quelques leviers.

Le phénomène de passivation et de délamination s'aggrave souvent à vitesse élevée. Dans ce cas, la précompression et le temps de maintien sont généralement les premiers leviers à évaluer, et non pas seulement une force de compression principale plus élevée. Une précompression plus importante et bien maîtrisée permet souvent de réduire les défauts tout en maintenant la force principale dans une plage de sécurité. L'adhérence et le collage sont souvent liés à la friction, à la chaleur et aux interactions de surface. La finition de l'outillage, la température à la pointe du poinçon, la maîtrise des poussières et le rapport force/vitesse sont autant d'éléments importants. Si les opérateurs augmentent continuellement la force de compression pour maintenir la dureté, ils risquent d'accroître involontairement la chaleur et l'adhérence. Le choix de poinçons et de matrices adaptés, ainsi qu'une plage de compression optimale, permettent souvent d'obtenir des résultats supérieurs à la simple force brute.

Les variations de poids sont généralement dues à un problème d'alimentation et de dosage. Si la dérive de poids augmente avec la vitesse, il convient d'examiner le système d'alimentation (souvent un alimentateur forcé), la stabilité du remplissage et la façon dont le contrôle du poids réagit aux variations. De nombreuses plaintes concernant la précision sont en réalité des plaintes concernant la régularité du remplissage.

L'écaillage et les fissures sur les bords sont souvent liés à la géométrie des comprimés, aux conditions d'éjection et à l'usure des outils. Si des défauts apparaissent immédiatement après un changement de production, vérifiez la répétabilité de l'ajustement des outils et la rigueur du réglage avant d'incriminer le mélange.

Le prix d'achat initial ne représente qu'une partie du coût total. À terme, ce dernier est principalement déterminé par la disponibilité de la machine, les rebuts, la durée de vie de l'outillage, les temps de changement de production et la rapidité de résolution des problèmes. Un bon fournisseur propose des essais réalistes, un approvisionnement stable en pièces détachées et des conseils en maintenance préventive afin d'éviter tout dysfonctionnement de la machine après quelques mois.

Lorsque vous comparez les fournisseurs, renseignez-vous sur les délais de livraison des pièces, la qualité de la formation, la réactivité du service après-vente et leur capacité à optimiser la plage de compression pour votre mélange, au-delà de la simple livraison du matériel. Par exemple, des fabricants comme Rich Packing axent souvent leurs projets de presses rotatives sur l'assistance à la mise en service et des conseils pratiques en matière de production, car la stabilité du rendement et la facilité de changement de format sont généralement plus importantes que les performances annoncées en termes de vitesse de pointe.

Si deux presses semblent similaires sur le papier, le meilleur choix est généralement celui qui facilite le contrôle du processus semaine après semaine : alimentation stable, précompression et compression principale contrôlables, temps de maintien adéquat au débit cible, support d’outillage fiable et changement de format plus rapide et plus propre.

Dans la plupart des contextes d'achat, oui. Les deux termes désignent des équipements qui compressent des matériaux en comprimés.

Optez pour une presse rotative pour une production en continu, un rendement supérieur et un contrôle plus précis à l'échelle industrielle. La presse à poinçon unique est plus adaptée aux essais et aux petits lots.

La force d'application dépend de la taille du comprimé, de la dureté souhaitée et du comportement de la formulation. Il est recommandé de vérifier la plage d'application par un essai préalable, et non de se fier uniquement à la valeur maximale.

Il contribue à éliminer l'air emprisonné et amorce la consolidation avant la compression principale, réduisant ainsi les défauts liés au rebond à grande vitesse.

Le temps de maintien correspond à la durée pendant laquelle le matériau est soumis à une compression maximale. Une vitesse plus élevée le réduit généralement, ce qui peut diminuer l'adhérence et augmenter les défauts si la plage de paramètres du procédé est étroite.

Vérifiez la norme et la disponibilité de l'outillage, puis surveillez les signes d'usure tels que le collage, les surfaces rugueuses, l'écaillage et l'aspect irrégulier.

Prévoir un changement complet entre la dernière tablette fonctionnelle et la première tablette fonctionnelle, incluant le nettoyage, le remontage, les vérifications d'alignement et la stabilisation.

Page thématique ISPE – C&Q :

https://ispe.org/topics/commissioning-qualification

USP <701> Désintégration (PDF) :

https://www.uspnf.com/sites/default/files/usp_pdf/EN/USPNF/generalChapter701.pdf

USP <1216> Friabilité des comprimés (archive PDF) :

Technologie pharmaceutique – discussion sur les normes d'outillage :