Écoutez, que vous soyez dans le secteur pharmaceutique, alimentaire ou cosmétique, un machine d'emballage en carton est essentiel. Ce petit génie est crucial pour votre ligne de production, car il est au cœur de votre efficacité et de la qualité de vos produits. Mais soyons honnêtes : des problèmes surviendront inévitablement, entraînant des temps d'arrêt ou des dommages à vos emballages. En identifiant ces problèmes courants et en adoptant des stratégies, vous pouvez éviter ces ralentissements et optimiser votre efficacité. Alors, découvrons les défis que vous pourriez rencontrer avec votre encartonneuse et les solutions astucieuses pour assurer son bon fonctionnement.

L'un des plus gros problèmes est l'empilage. Lorsque les cartons d'emballage se bloquent sur le convoyeur ou pendant le pliage, toute la ligne se retrouve bloquée. Ce désordre est souvent dû à un matériau ou à des dimensions inappropriées, ou à un problème mécanique. Par exemple, utiliser des cartons trop rigides ou trop fragiles peut augmenter considérablement les risques de bourrage. Et si un élément bloque le convoyeur ou si l'équipement est usé, c'est comme freiner brusquement : les cartons ne roulent pas correctement.

Trouver le bon matériau pour les boîtes est essentiel, notamment l'épaisseur, en fonction du fonctionnement de la machine. Si la machine présente des signes d'usure, un entretien régulier est nécessaire : le nettoyage et le graissage du convoyeur sont indispensables. Vérifiez les dimensions des moules pour éviter les bourrages lors du pliage et du déplacement des boîtes. Testez chaque pièce pour vous assurer du bon fonctionnement de toutes les pièces avant chaque cycle.

Une mauvaise étanchéité des boîtes est un problème majeur qui nuit à la qualité du produit. Ce problème est souvent dû à des variations de température de la colleuse, à un adhésif bon marché ou à un système de pulvérisation bloqué. Si l'étanchéité ne tient pas, c'est tout l'emballage qui pâtit et, croyez-moi, cela peut sérieusement impacter les ventes !

Tout d'abord, assurez-vous que la température de la machine à colle est correcte : ni trop basse ni trop élevée. Choisissez des colles de qualité qui adhèrent bien à vos matériaux pour une adhérence optimale. Et surtout, gardez vos buses propres ! Après une utilisation prolongée, elles peuvent se boucher avec des résidus, ce qui peut entraîner une application inégale.

Lors de l'emballage, il est crucial de garantir que les produits glissent sans problème dans les cartons. Si l'alimentation est défectueuse, les produits risquent de se coincer sur le convoyeur ou de manquer complètement les cartons. Ce désordre peut provenir de problèmes d'alimentation, de tailles de produits variables ou de capteurs défectueux.

Il faut commencer par vérifier minutieusement le système d'alimentation. Il faut d'abord s'assurer que le tapis roulant est dégagé et que les goulottes fonctionnent correctement. Ensuite, il faut ajuster l'alimentation pour qu'elle s'adapte parfaitement aux produits de forme irrégulière. Si les capteurs réagissent de manière anormale, il faut le détecter rapidement : une détection et un calibrage corrects sont essentiels pour garantir qu'ils détectent le produit exactement là où il doit être.

La précision du pliage et l'intégrité de la boîte sont essentielles à l'esthétique globale de l'emballage. Si les plis sont mal pliés ou si la boîte est endommagée pendant le pliage, cela altère l'esthétique et peut ralentir le processus d'emballage. Cela est généralement dû à un mauvais alignement des rails ou à une épaisseur de matériau inadaptée : trop épaisse ou trop fine.

Les opérateurs doivent régulièrement calibrer les rails de guidage de pliage pour les adapter aux dimensions des boîtes et sélectionner les matériaux d'emballage appropriés. L'utilisation de matériaux trop épais ou trop fins peut engendrer des problèmes de pliage. Il est également essentiel d'ajuster la pression de pliage : une pression excessive peut écraser les boîtes, tandis qu'une pression insuffisante entrave le pliage. Des ajustements réguliers garantissent un fonctionnement fluide.

Si les dimensions de la boîte ne correspondent pas aux spécifications de la machine, vous risquez des bourrages et des soucis d'emballage. Le problème vient généralement d'un choix de taille de boîte inadaptée ou d'un réglage inadéquat du moule.

Il est crucial de vérifier que les dimensions des boîtes correspondent aux spécifications du produit avant le lancement de la production. Si ces spécifications changent, nous devons ajuster les moules en conséquence. De plus, les paramètres de la machine d'emballage doivent être ajustés pour différents types de boîtes afin d'assurer le bon déroulement de la production.

Sur une ligne de production automatisée, la machine d'encartonnage dépend du système de contrôle. Si les capteurs sont défaillants et ne parviennent pas à détecter le produit ou la boîte, toute l'activité d'encartonnage s'arrête.

Pour assurer le bon fonctionnement de l'encartonneuse automatique, il est essentiel de calibrer régulièrement les capteurs afin de garantir leur précision. De plus, n'oubliez pas la maintenance régulière du système de contrôle et les mises à jour logicielles pour éviter tout problème. Si la machine a effectué un long marathon, il peut être judicieux de contacter le fournisseur pour une mise à niveau du système de contrôle d'automatisation afin d'en optimiser l'efficacité.

La machine d'emballage est essentielle sur la ligne de production, mais après une longue période d'utilisation, elle s'use. Cette usure nuit à l'efficacité de la production et peut entraîner davantage de pannes. Omettre l'entretien quotidien, c'est s'exposer à des ennuis qui peuvent retarder l'ensemble du calendrier de production.

Un entretien régulier réduit l'usure. Les opérateurs doivent établir un plan d'entretien en suivant les recommandations du fabricant. Maintenez les pièces mécaniques bien lubrifiées pour réduire les frottements. Si des pièces sont vieilles ou endommagées, remplacez-les rapidement pour éviter des problèmes plus importants. De plus, des inspections régulières permettent de détecter les problèmes en amont et de les réparer avant qu'ils ne s'aggravent.

Choisir la bonne machine d'emballage en carton est essentiel ; un mauvais choix peut compromettre votre efficacité de production ou nuire à la qualité de l'emballage. Alors, lorsque vous recherchez la machine idéale, gardez ces points clés à l'esprit :

Vérifiez d'abord la vitesse de la ligne d'emballage. Choisissez un équipement d'emballage adapté à votre volume de production et conforme à vos plannings quotidiens, hebdomadaires ou mensuels. Pour les volumes importants, optez pour une encartonneuse automatique à grande vitesse.

Vos produits influenceront directement votre choix de machine d'emballage carton. Différents articles, comme les bouteilles, les boîtes, les sacs et les petits outils des secteurs pharmaceutique et alimentaire, nécessitent des conceptions et des manipulations spécifiques. Il est crucial de choisir une machine d'emballage carton capable de traiter toutes sortes de formes et de tailles.

Choisissez des machines d'emballage adaptées aux besoins d'automatisation de votre ligne de production. Certaines entreprises privilégient l'automatisation complète, tandis que d'autres privilégient une automatisation partielle. Plus l'automatisation est poussée, moins les interventions humaines sont importantes, et donc une production plus efficace !

Les machines actuelles se déclinent en différentes conceptions, principalement verticales et horizontales. Les verticales permettent un gain de place, mais leur production peut être inférieure à celle des horizontales, plus encombrantes et idéales pour une production à grande vitesse et à grande échelle.

Choisir un fabricant offrant un service après-vente de premier ordre est essentiel. La maintenance des équipements, le remplacement des pièces et la formation opérationnelle sont essentiels à la fiabilité à long terme des lignes de comptage automatique. Choisir une marque bénéficiant d'un réseau de service mondial solide et d'une réactivité optimale vous rassurera.

Nous recommandons ici : Rich Packing RQ-ZH-320W machine d'emballage de cartons à grande vitesse

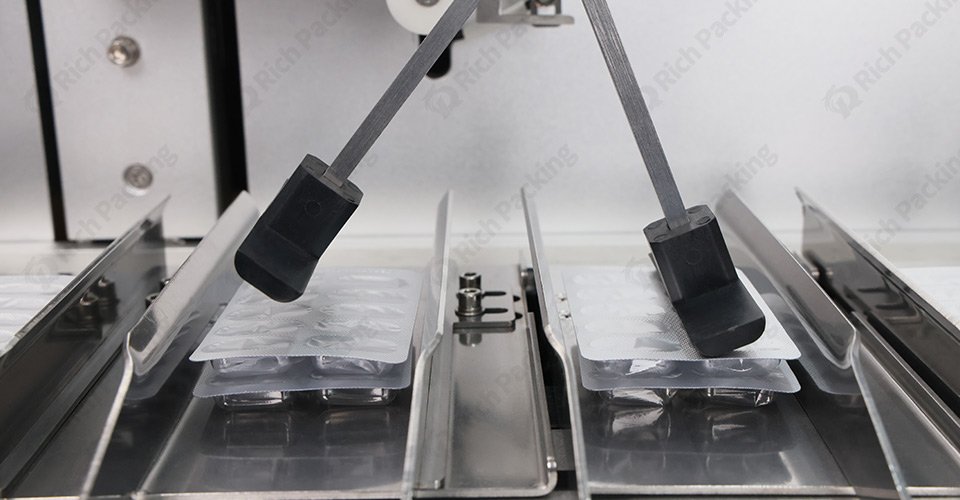

Vous recherchez une encartonneuse haut de gamme ? Découvrez le modèle horizontal haute vitesse RQ-ZH-320W de Rich Packing. Ce puissant système automatique est conçu pour les gros volumes de production, offrant une vitesse et des performances impressionnantes, idéal pour les produits pharmaceutiques, alimentaires et chimiques courants. Associez-le à une machine de comptage automatique et à une machine de mise sous blister pour une ligne de production optimisée et une efficacité accrue !

Caractéristiques principales :

Capacité de production élevée : Cette machine peut fonctionner de manière stable à une vitesse allant jusqu'à 320 boîtes par minute, ce qui la rend idéale pour les lignes de production à haute intensité et à grand volume.

Versatilité: La machine d'emballage carton haute cadence RQ-ZH-320W permet d'emballer une variété de produits, adaptés à différents secteurs. Elle automatise l'emballage d'articles tels que les comprimés, les plaquettes thermoformées, les tubes, les pommades, les sachets, les médicaments en flacon, les cigarettes électroniques et les produits de soin du visage.

Stabilité et fiabilité : Grâce à ses composants de haute qualité et à sa conception avancée, cette machine d'emballage à grande vitesse peut maintenir la stabilité même pendant un fonctionnement prolongé, minimisant ainsi les pannes et les besoins de maintenance.

facile à utiliser : Le système de contrôle à écran tactile, ainsi que les fonctions de réglage automatique intelligentes, simplifient les opérations et réduisent la dépendance à la saisie manuelle.

Haute compatibilité :

Maintenez ces ports et capteurs pour la ligne d'emballage automatisée, afin que nous puissions la connecter aux machines de comptage, aux emballeuses et à ces emballeuses de blisters et de films 3D pour créer la configuration d'emballage complète.

En conclusion

Les machines d'emballage carton sont essentielles dans l'industrie moderne, mais elles nécessitent un entretien et un dépannage réguliers. Connaître les problèmes courants et leurs solutions peut réduire les temps d'arrêt et optimiser l'efficacité. En maîtrisant ces compétences, vous pourrez relever les défis avec confiance et garantir le bon fonctionnement de votre chaîne de production.