Dans la fabrication de comprimés, le broyage et la granulation des matières premières avant la fabrication des comprimés sont des étapes clés pour déterminer la qualité et la consistance des comprimés. La maîtrise de l'utilisation de ces procédés et de leurs équipements peut non seulement améliorer l'efficacité de pressage de comprimés production, mais aussi assurer la stabilité et la sécurité du produit final.Cet article expliquera en détail les aspects importants des processus de broyage et de granulation et fournira des recommandations pour les équipements associés.

La fragmentation et la granulation sont des étapes cruciales du processus de fabrication de comprimés, déterminant la qualité du comprimé final et l'efficacité du processus. Dans l'industrie pharmaceutique, il est nécessaire de transformer de grosses particules ou grumeaux de matériaux en granulés adaptés à la compression. Une taille et une forme appropriées des granulés améliorent efficacement l'écoulement et la compressibilité des comprimés, garantissent un processus de compression fluide et garantissent un poids, une dureté et un temps de désintégration constants. Par exemple, des granulés trop gros peuvent entraîner une dureté inégale des comprimés lors de la compression, tandis que des granulés trop petits peuvent affecter leur dissolution. Par conséquent, l'optimisation des étapes de broyage et de granulation contribue non seulement à améliorer la productivité, mais aussi à garantir une qualité constante des produits.

La pulvérisation est le processus de transformation de matières premières volumineuses en fines particules ou poudres en vue de leur granulation et de leur compression ultérieures. Lors du choix de l'équipement de pulvérisation, il est important de prendre en compte la dureté, la teneur en humidité et les propriétés physiques de la matière première afin de garantir l'uniformité et la fluidité des granulés finaux. Voici quelques types d'équipements de pulvérisation courants et leurs applications.

Classification et scénarios d'application des équipements de pulvérisation :

|

Type d'appareil |

Scénario d'application |

Avantage |

Défaut |

|

Moulin à air |

Matériaux sensibles à la température nécessitant un traitement à basse température |

Grande vitesse, pas de pollution |

Faible effet sur les matériaux durs |

|

Moulin à haut rendement |

Matières premières à volume élevé et à dureté élevée |

Rapide, efficace et adaptable |

Manipulation limitée de matériaux sensibles à la chaleur |

|

Broyeur à marteaux |

Convient aux matériaux moyennement durs et cassants tels que les herbes, les matières végétales sèches |

Facile à utiliser, faible coût |

Ne convient pas à la pulvérisation ultra-fine, niveau sonore élevé |

|

broyeur à boulets |

Convient pour le poudrage ultra-fin, comme la fragmentation cellulaire, les nanomatériaux |

Ultra-haute finesse |

Consommation d'énergie élevée et temps de pulvérisation long |

Broyeur à marteaux : Il s'agit d'un équipement de pulvérisation courant, largement utilisé pour la pulvérisation de matériaux de dureté moyenne et cassants, tels que les herbes, les minerais et les matières végétales sèches. Il effectue un premier broyage grâce à des marteaux rotatifs à grande vitesse et contrôle la granulométrie du matériau broyé grâce à un tamis. Ses principaux avantages sont sa structure simple, son faible coût et sa grande adaptabilité, ce qui le rend particulièrement utilisé dans les usines et laboratoires pharmaceutiques de petite et moyenne taille. Cependant, il faut savoir que le broyeur à marteaux peut présenter des performances médiocres lors de la manipulation de poudres particulièrement fines ou de matériaux nécessitant un contrôle de haute précision. De plus, il est bruyant et nécessite une gestion adéquate du bruit dans l'environnement de travail.

Le procédé de granulation humide est utilisé pour former des granulés en mélangeant des poudres et des liants liquides afin d'améliorer l'écoulement et la compressibilité des granulés et d'assurer la stabilité du processus de compression ultérieur. Ce procédé est largement utilisé dans l'industrie pharmaceutique et est particulièrement adapté aux produits qui nécessitent un degré élevé de fermeté et d'homogénéité des granulés.

Classification et application des équipements de granulation humide :

|

Type d'appareil |

Scénario d'application |

Avantage |

|

Granulateur à lit fluidisé |

Convient au traitement des matières premières sensibles à la chaleur |

Uniformité des particules Haute uniformité des particules, Convient à la production de masse |

|

Granulateur mélangeur |

Convient pour la granulation rapide et la production de masse |

Facile à utiliser, adapté à la production en petites séries |

|

Granulateur rotatif |

Convient aux matériaux fortement visqueux, particules uniformes |

L'effet de granulation des matériaux visqueux est bon et le contrôle de la taille des particules est plus précis |

Le granulateur à lit fluidisé forme des granulés en suspendant la poudre dans un flux d'air tout en pulvérisant un liant liquide. Adapté à la manipulation de matériaux thermosensibles, il garantit l'homogénéité et la consistance des granulés. Il est couramment utilisé dans les industries pharmaceutiques, agroalimentaires et autres industries exigeant des granulés de haute qualité.

Avantages du granulateur à agitation humide :

Le principe de fonctionnement du granulateur agitateur consiste à mélanger la poudre et le liant liquide par agitation mécanique afin de les transformer en granulés de manière uniforme. Facile à utiliser, il est particulièrement adapté à la production de petites et moyennes séries. La vitesse de mélange et le dosage du liant peuvent être ajustés en fonction des caractéristiques des différents matériaux, pour un contrôle plus précis des granulés. Comparés aux granulateurs à lit fluidisé, les granulateurs agitateurs sont plus économiques et adaptés aux environnements de production à budget limité.

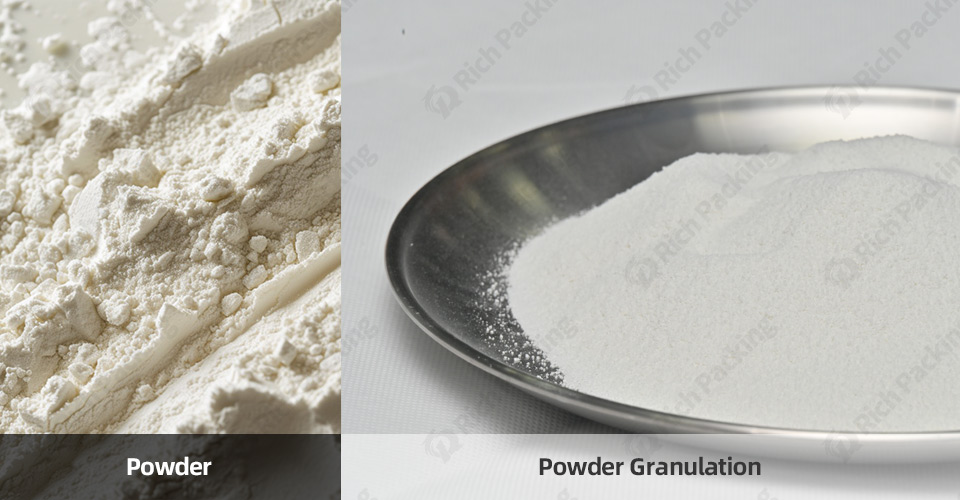

La granulation sèche forme des particules par compression directe de la poudre sans ajout de liant liquide. Elle est particulièrement adaptée aux matériaux non adaptés au contact avec les liquides, comme certains principes actifs facilement déliquescents, thermosensibles ou instables. Comparée à la granulation humide, la granulation sèche élimine l'étape de séchage et permet de réduire considérablement la consommation d'énergie et le temps de production.

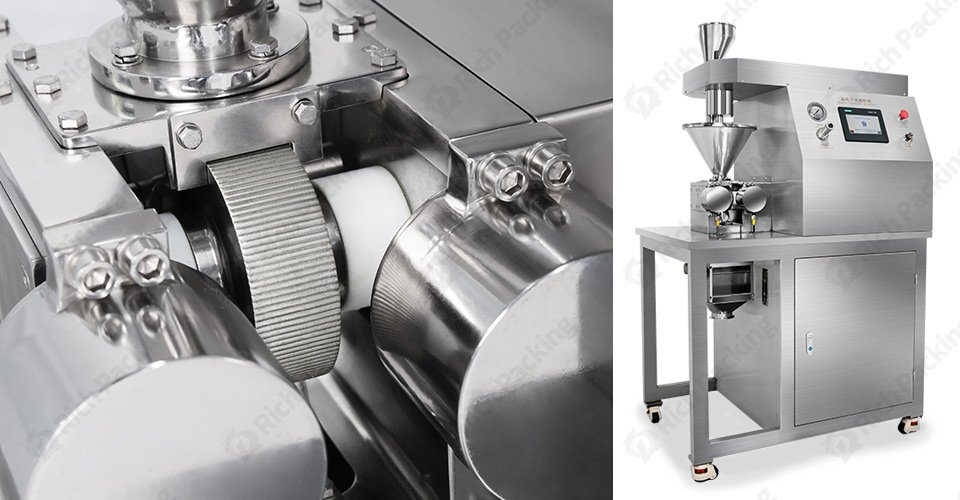

Granulateur à sec par compression à rouleaux : la poudre est comprimée en flocons par la pression exercée entre deux rouleaux de pression, qui sont ensuite broyés et tamisés pour former des granulés. L'avantage est qu'aucun liant liquide n'est requis, ce qui le rend particulièrement adapté aux matières premières non adaptées à la transformation par voie humide. De plus, la granulation à sec permet de réduire considérablement la consommation d'énergie, car l'étape de séchage ultérieure est supprimée.

Lors de la granulation à sec, il est essentiel de veiller à ce que la matière première soit suffisamment compressible, faute de quoi la granulation risque d'être mal formée ou d'avoir une densité inégale. Cette méthode est généralement adaptée aux principes actifs pharmaceutiques sensibles à l'humidité ou lorsqu'une production rapide est requise.

La granulométrie et l'homogénéité sont essentielles à la qualité des comprimés à presser. Des particules trop grosses ou trop petites affectent l'écoulement et la compressibilité des comprimés pressés, ce qui affecte à son tour la dureté et la solubilité du produit fini, ainsi que la libération de l'effet médicamenteux. Le contrôle de la granulométrie lors du broyage et de la granulation est essentiel pour garantir la consistance des comprimés.

Différents équipements de pulvérisation et procédés de granulation sont disponibles pour répondre aux différents produits pharmaceutiques et à leurs besoins de production. Par exemple, la pulvérisation fine assure une meilleure uniformité des particules, tandis que la granulation humide améliore leur compression. Quel que soit l'équipement utilisé, il est essentiel de garantir que les granulés sont de la bonne taille et conformes aux normes de production.

Le choix de l'équipement dépend de la taille de la production, des caractéristiques de la matière première et des exigences de production. Si vous traitez des matériaux thermosensibles ou avez besoin d'un contrôle de haute précision, les broyeurs à flux d'air et les granulateurs à lit fluidisé peuvent constituer un meilleur choix. En revanche, pour le traitement de grandes quantités de matériaux mi-durs, les broyeurs à marteaux et les granulateurs à agitateur constituent des solutions plus économiques.

De plus, la conformité aux BPF de l'équipement, le degré d'automatisation et le coût de maintenance sont des facteurs clés à prendre en compte. Lors du choix de l'équipement, il est essentiel de s'assurer qu'il répond à vos besoins de production et aux exigences réglementaires.

Le broyage et la granulation sont des étapes cruciales de la production de comprimés, incontournables. En choisissant l'équipement et le procédé appropriés, vous pouvez accroître votre productivité et garantir la régularité et le respect des normes de qualité élevées de votre produit. Comprendre et maîtriser ces processus vous permettra d'optimiser votre réussite dans la fabrication de comprimés.