Dans la production de produits pharmaceutiques et de produits de santé, la précision et la cohérence du remplissage des capsules sont des aspects clés du contrôle qualité. S'assurer que chaque capsule est remplie avec précision et uniformité est non seulement une condition nécessaire pour répondre aux exigences réglementaires, mais également la base de l'amélioration de la qualité des produits et de la satisfaction des clients. Cet article explorera les solutions aux problèmes courants dans le processus de remplissage des capsules et fournira une introduction détaillée aux processus de production, à la maintenance des équipements et aux procédures de contrôle qualité pertinents, avec des références aux normes et réglementations de l'industrie pharmaceutique pour garantir l'exactitude et la fiabilité du contenu. .

I. Processus de production de remplissage de capsules

Flux de processus

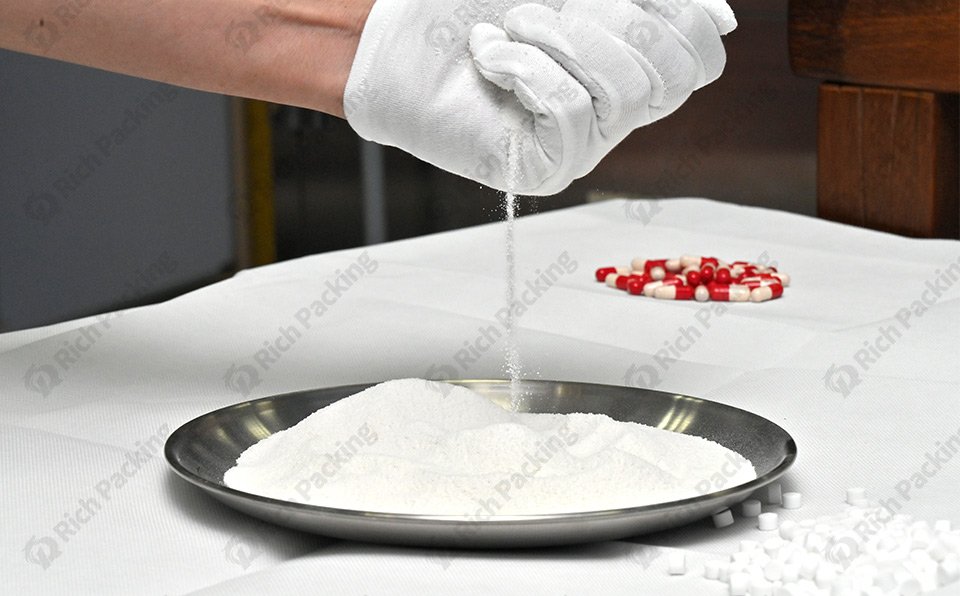

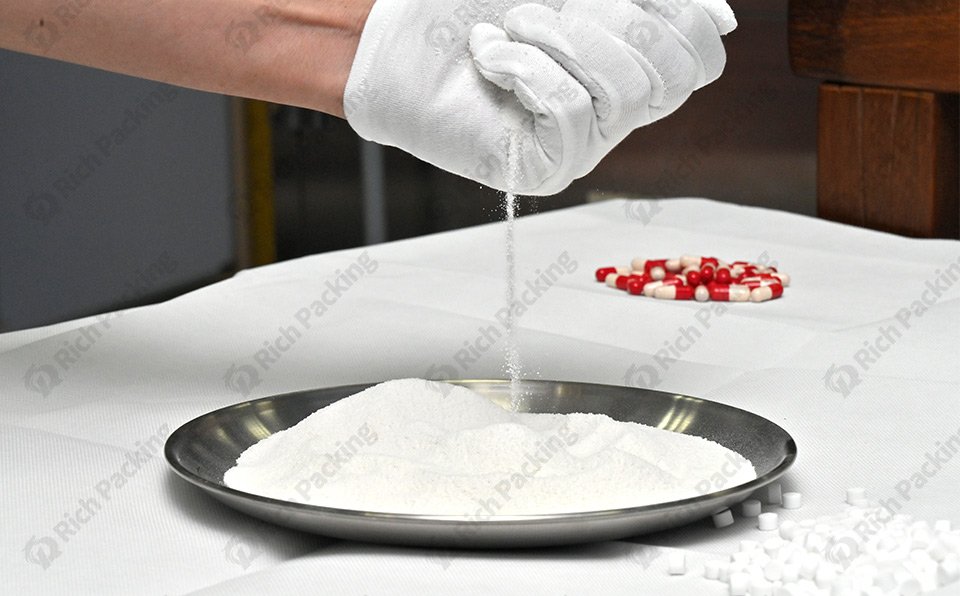

Préparation des matières premières : prétraitez la poudre ou les granules du médicament, y compris des étapes telles que le séchage, le broyage et le tamisage, pour garantir la fluidité et l'uniformité des matières premières.

Traitement de l'enveloppe des capsules : les enveloppes des capsules sont généralement constituées de gélatine ou de HPMC et doivent être soumises à un contrôle de qualité pour garantir qu'elles sont exemptes de dommages et de contamination.

Processus de remplissage :

-

(1) Disposition des capsules : Disposez les capsules selon la direction des parties supérieure et inférieure, puis placez-les dans le plateau ou le moule à capsules.

-

(2) Séparation de la coque de la capsule : séparez les parties supérieure et inférieure de la coque de la capsule via le mécanisme de séparation de la capsule.

-

(3) Remplissage du médicament : utilisez une machine de remplissage pour remplir le médicament dans la moitié inférieure de l'enveloppe de la capsule. La quantité de remplissage est quantifiée selon la formule et contrôlée par l'équipement de remplissage, garantissant ainsi que le dosage du médicament est précis et uniforme.

-

(4) Scellement de la capsule : alignez et scellez les parties supérieure et inférieure de l'enveloppe de la capsule.

Après traitement:

Les capsules remplies doivent être polies et tamisées pour éliminer la poussière de surface et les produits défectueux.

Emballage et stockage :

Toutes les capsules qui réussissent l'inspection de qualité seront emballées de manière standardisée dans un environnement non pollué et stockées dans un entrepôt dont la température et l'humidité sont bien contrôlées pour maintenir leur efficacité et leur qualité.

II. Sélection d'équipement

Lors du processus de remplissage des gélules, la sélection du bon équipement est essentielle pour garantir la précision et la cohérence du remplissage. Un équipement de haute qualité améliore non seulement l’efficacité de la production, mais réduit également les problèmes pouvant survenir au cours du processus de production. Ce qui suit est une introduction détaillée et des recommandations de sélection pour différents types d’équipements dans le processus de remplissage de capsules.

La machine de remplissage de gélules est l'équipement de base du processus de production de gélules, principalement responsable du remplissage précis de la poudre ou des granules du médicament dans l'enveloppe de la gélule. Selon le niveau d'automatisation, les machines de remplissage de gélules peuvent être divisées en machines de remplissage de gélules semi-automatiques et entièrement automatiques. Différents types de machines de remplissage de gélules ont leurs propres avantages et scénarios applicables. Ce qui suit est une introduction détaillée et des recommandations de sélection pour ces deux types de machines de remplissage.

1. Machine de remplissage de capsules semi-automatique

Les machines de remplissage de gélules semi-automatiques nécessitent une intervention manuelle pendant le processus de fonctionnement, comprenant généralement les étapes suivantes :

-

un. Disposition des capsules : disposez automatiquement les capsules dures et placez-les dans le moule.

-

b. Séparation des coques de capsules : l'opérateur fait pivoter le plateau à capsules sur l'appareil pour séparer automatiquement les coques supérieure et inférieure.

-

c. Remplissage du médicament : le médicament est automatiquement rempli dans la moitié inférieure de l'enveloppe de la capsule par la machine.

-

d. Scellement de la capsule : L'opérateur place manuellement le plateau à capsules rempli de médicament sur la station de scellement des capsules, où la machine scelle automatiquement la moitié supérieure de l'enveloppe de la capsule sur la moitié inférieure.

Caractéristiques de la remplisseuse de gélules semi-automatique :

-

Haute flexibilité : convient aux petits lots, à la production multi-variétés, à un fonctionnement flexible et à un réglage facile.

-

Coût inférieur : le prix de l’équipement est relativement bas, adapté aux petites et moyennes entreprises ou aux départements R&D.

-

Opération simple : La structure de l’équipement est simple, et le fonctionnement et la maintenance sont relativement faciles.

Scénarios applicables :

Les machines de remplissage de gélules semi-automatiques conviennent aux petites et moyennes entreprises, à la production en petits lots, au développement de produits et à d'autres scénarios. Il est particulièrement adapté aux lignes de production qui nécessitent des changements fréquents dans les variétés de production, telles que les organisations de fabrication sous contrat (OCM) et les laboratoires de recherche scientifique.

2. Machine de remplissage de capsules entièrement automatique

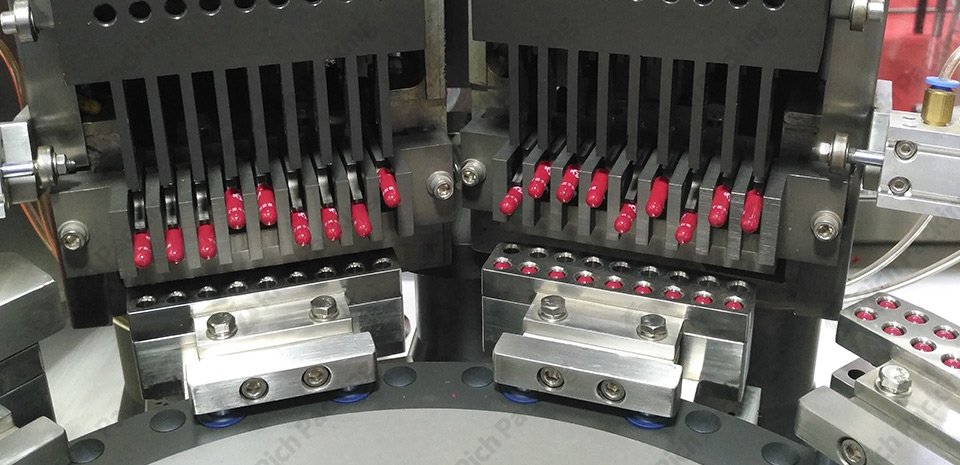

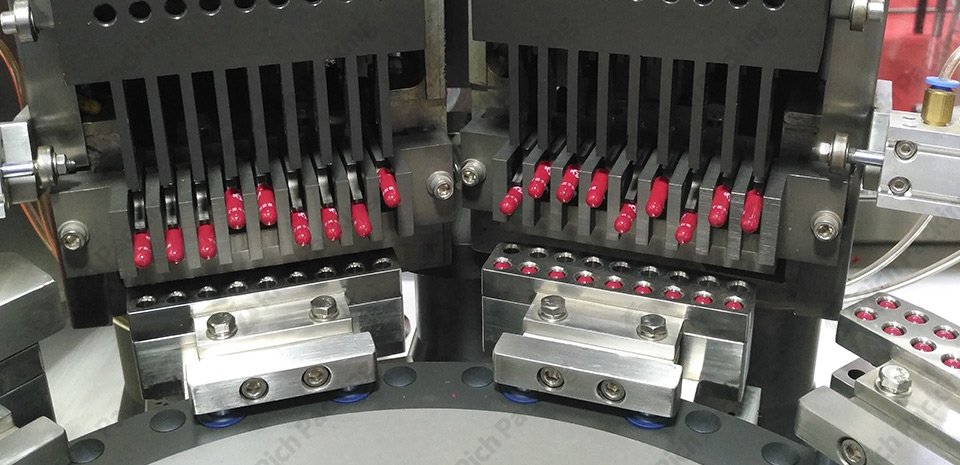

Les machines de remplissage de gélules entièrement automatiques permettent une automatisation complète du processus de remplissage des gélules, y compris les étapes suivantes :

-

un. Tri : L'équipement place automatiquement les capsules dans le moule en fonction des positions supérieure et inférieure des têtes et des corps des capsules.

-

b. Séparation de la coque de la capsule : l'équipement sépare automatiquement les parties supérieure et inférieure de la coque de la capsule grâce à l'aspiration à pression négative sous vide de la machine de moulage.

-

c. Remplissage du médicament : le médicament est rempli avec précision dans la moitié inférieure de l'enveloppe de la capsule via un disque doseur de poudre à système automatisé.

-

d. Détection de rejet : les machines de remplissage de capsules entièrement automatiques ont une fonction de rejet qui peut automatiquement retirer les coques de capsules mal séparées.

-

e. Scellement de la capsule : l'équipement scelle et verrouille automatiquement les parties supérieure et inférieure de l'enveloppe de la capsule. F. Polissage et inspection : Certains équipements entièrement automatiques intègrent également des fonctions de polissage et d’inspection du poids pour améliorer encore l’efficacité de la production et le contrôle qualité.

Haute efficacité : le fonctionnement entièrement automatique améliore considérablement l’efficacité de la production, adapté à la production de masse.

Haute précision : des systèmes de contrôle avancés garantissent la précision et la cohérence du remplissage, avec un dosage précis pour chaque capsule.

Technologie d'automatisation de contrôle intelligente : la technologie de contrôle intelligente est utilisée pour surveiller et ajuster les paramètres de production en temps réel, obtenant ainsi un processus de production stable.

Scénarios applicables :

Les machines de remplissage de gélules entièrement automatiques conviennent aux grandes sociétés pharmaceutiques, aux lignes de production de masse, aux environnements de production hautement automatisés et à d'autres scénarios. Il est particulièrement adapté aux lignes de production ayant des exigences élevées en matière de rendement et d’efficacité, telles que les entreprises axées sur la production commerciale à grande échelle.

Équipement de pesage

L'équipement de pesage joue un rôle crucial dans le contrôle qualité pendant le processus de production des capsules, garantissant que la quantité de remplissage de chaque capsule répond à la norme prédéterminée, garantissant ainsi la cohérence et la sécurité de la qualité du produit.

Fonctions et caractéristiques

Surveillance en temps réel : Mesure en temps réel du poids de chaque capsule grâce à des capteurs de haute précision.

Rejet automatique : L'équipement rejette automatiquement les capsules en surpoids ou en insuffisance pondérale.

Enregistrement et analyse des données : enregistre les données de poids de chaque lot de capsules pour une analyse ultérieure et une traçabilité de la qualité.

Autres équipements auxiliaires : tels que des machines à polir, des machines à tamiser, etc., pour garantir que l'apparence et la qualité des capsules répondent aux normes.

(Machine à polir les capsules)

II I. Problèmes courants et solutions

Incohérence de remplissage

Description du problème : La quantité de remplissage des capsules est incohérente, ce qui entraîne des erreurs de dosage. Ce problème peut être dû à une mauvaise fluidité de la poudre, à un mauvais calibrage de l'équipement de remplissage ou à un environnement de production instable.

Solutions:

1.Optimiser les caractéristiques de la poudre :

-

un. Améliorer la fluidité de la poudre : Améliorez la fluidité de la poudre grâce à des processus tels que le concassage, le tamisage et le séchage. Une quantité appropriée d'adjuvants d'écoulement tels que du talc ou du gel de silice peut être ajoutée.

-

b. Mélange uniforme : Assurez un mélange uniforme des matières premières et des excipients, en utilisant des équipements de mélange efficaces tels que des mélangeurs de type V ou des mélangeurs tridimensionnels.

2.Ajustez l’équipement de remplissage :

-

un. Calibrage de l'équipement : calibrez régulièrement l'équipement de remplissage pour garantir la précision de chaque tête de remplissage. Utilisez des poids standard pour l'étalonnage du poids afin de garantir que l'équipement fonctionne avec précision dans la plage de dosage définie.

-

b. Optimisez la conception de la tête de remplissage : utilisez des têtes de remplissage usinées avec précision pour réduire l'adhérence et le blocage de la poudre pendant le processus de remplissage.

3.Contrôle environnemental :

-

un. Contrôle de la température et de l'humidité : maintenir un environnement de production stable, y compris la température et l'humidité. Généralement, il est recommandé de contrôler la température entre 20 et 25 °C et l'humidité entre 40 et 60 % HR.

-

b. Mesures antistatiques : Installez un équipement antistatique dans l'environnement de production pour réduire la mauvaise fluidité causée par l'adsorption électrostatique de la poudre.

Rupture de la coque de la capsule

Description du problème : L'enveloppe de la capsule se rompt pendant le processus de remplissage ou de scellage, affectant le taux de réussite du produit. Cela peut être dû à une qualité inférieure de l’enveloppe de la capsule, à une pression excessive de l’équipement ou à une humidité ambiante inappropriée.

Solutions:

Choisissez des coques de capsules de haute qualité :

-

un. Sélection des matières premières : choisissez des fournisseurs d’enveloppes de capsules de haute qualité qui répondent aux normes de l’industrie pharmaceutique pour garantir la solidité et la résistance des enveloppes de capsules.

-

b. Inspection de qualité : effectuez des inspections de qualité strictes sur les coques des capsules entrantes, y compris des tests de dureté et des mesures d'épaisseur.

Optimisation des équipements :

-

un. Ajustement de l'équipement de séparation : vérifiez et ajustez l'équipement de séparation des coques de capsule pour garantir une contrainte minimale sur les coques de capsule pendant la séparation.

-

b. Ajustement de l'équipement de scellage : ajustez les paramètres de pression et de température de l'équipement de scellage pour garantir que les coques des capsules ne sont pas trop sollicitées pendant le processus de scellage.

Contrôle de l'humidité ambiante :

-

un. Régulation de l'humidité : maintenir une humidité appropriée dans l'environnement de production, généralement recommandée entre 40 et 60 % d'humidité relative. Une faible humidité peut rendre les coques des capsules cassantes, tandis qu'une humidité élevée peut les ramollir.

-

b. Optimisation des conditions de stockage : les enveloppes des capsules doivent être stockées dans des conditions de température et d'humidité appropriées pour éviter les changements environnementaux.

Fuite de poudre

Description du problème : Les fuites de poudre de médicament pendant le processus de remplissage entraînent des dosages inexacts et une contamination de l'équipement. Les fuites peuvent être causées par une mauvaise étanchéité de l’équipement, des problèmes d’électricité statique ou une mauvaise fluidité de la poudre.

Solutions:

Contrôle d'étanchéité :

-

un. Contrôle d'étanchéité de l'équipement : Vérifiez régulièrement l'étanchéité de l'équipement de remplissage pour garantir de bonnes conditions d'étanchéité à tous les points de connexion et têtes de remplissage.

-

b. Remplacer les pièces d'étanchéité : remplacement en temps opportun des bagues d'étanchéité, des joints, etc. usés, pour garantir les performances d'étanchéité de l'équipement.

Nettoyage et entretien:

-

un. Nettoyage régulier : Renforcez le nettoyage et l’entretien des équipements, notamment des têtes de remplissage, des rails de guidage, etc., pour éviter l’accumulation et les fuites de poudre médicamenteuse.

-

b. Dossiers de nettoyage : Établissez des dossiers de nettoyage des équipements pour garantir des enregistrements détaillés après chaque nettoyage à des fins de traçabilité et d'inspection.

Mesures antistatiques :

-

un. Installer un équipement antistatique : installez un équipement antistatique dans l'environnement de production, tel que des éliminateurs d'électricité statique, des bâtons à vent ionique, etc., pour réduire la dispersion de la poudre pendant le processus de remplissage.

-

b. Équipement antistatique du personnel : les opérateurs doivent porter des vêtements et des chaussures antistatiques et utiliser des bracelets antistatiques pour réduire la génération et l'accumulation d'électricité statique.

Amélioration de la fluidité de la poudre :

-

un. Ajouter des aides à l'écoulement : ajoutez une quantité appropriée d'aides à l'écoulement à la poudre pour améliorer sa fluidité et son efficacité de remplissage.

-

b. Ajuster les paramètres du processus : Ajustez les paramètres de l'équipement de remplissage en fonction des caractéristiques de la poudre, telles que la vitesse de remplissage, la fréquence de vibration, etc., pour optimiser le processus de remplissage.

-

Poids des capsules incohérents

Description du problème : Des poids de gélules incohérents peuvent entraîner des erreurs de dosage, affectant l'efficacité et la sécurité du médicament. Cela peut être dû à un équipement de remplissage inexact, à des matières premières inégales ou à un contrôle inapproprié du processus de production.

Solutions:

Étalonnage et maintenance des équipements :

-

un. Calibrage régulier : calibrez régulièrement l'équipement de remplissage pour garantir la cohérence du dosage de chaque tête de remplissage. Utilisez des poids standards pour l’étalonnage du poids.

-

b. Entretien de l'équipement : inspectez régulièrement les pièces usées de l'équipement et remplacez-les rapidement pour garantir un fonctionnement stable.

Uniformité des matières premières :

-

un. Mélange uniforme : assurez le mélange uniforme de la poudre de médicament et des excipients, en utilisant des équipements de mélange efficaces tels que des mélangeurs de type V ou des mélangeurs tridimensionnels.

-

b. Contrôle de la taille des particules : contrôlez la taille des particules de la poudre pour garantir une taille de particule uniforme et réduire les fluctuations de dosage pendant le processus de remplissage.

Contrôle du processus de production :

-

un. Surveillance des paramètres de processus : contrôlez strictement les paramètres de processus de la machine de remplissage, tels que la vitesse et la pression de remplissage, pour garantir la stabilité du processus de production.

-

b. Surveillance en temps réel : installez un système de surveillance en temps réel pour détecter et gérer rapidement les anomalies de production et réduire le problème des poids incohérents.

-

Contamination de la surface des capsules

Description du problème : La contamination de la surface de la capsule affecte l'apparence et la qualité du produit. Cela peut être dû à un environnement de production impur, à un nettoyage inadéquat des équipements ou à une mauvaise utilisation du personnel.

Solutions:

Nettoyage environnemental :

-

un. Environnement de production propre : Maintenir la propreté dans l'atelier de production, nettoyer et désinfecter régulièrement pour réduire la poussière et les micro-organismes dans l'air.

-

b. Équipement de purification de l'air : installez des équipements de purification de l'air, tels que des filtres à particules à haute efficacité (HEPA), pour garantir la propreté de l'environnement de production.

Nettoyage du matériel :

-

un. Normes de nettoyage : Élaborer des normes détaillées de nettoyage des équipements pour garantir un nettoyage approfondi de l’équipement après chaque production.

-

b. Inspection régulière : Inspectez régulièrement l'état de nettoyage de l'équipement pour éviter les résidus de médicaments et la contamination croisée.

Normes opérationnelles :

-

un. Formation du personnel : former les opérateurs à améliorer leurs compétences opérationnelles et leur sensibilisation à l'hygiène afin de garantir des opérations standardisées.

-

b. Porter un équipement de protection : les opérateurs doivent porter un équipement de protection individuelle complet, tel que des gants, des masques de protection et des vêtements spécifiques à la salle blanche, pour réduire le contact direct avec les capsules.

-

Maintenance et optimisation des équipements

Maintenance régulière

-

Équipement propre : Nettoyez soigneusement l'équipement de remplissage après chaque quart de production pour éviter les résidus de médicaments et la contamination croisée.

-

Vérifiez les pièces d'usure : inspectez régulièrement les pièces consommables de l'équipement, telles que les joints, les courroies, etc., et remplacez-les rapidement pour garantir un fonctionnement normal.

-

Calibrer les instruments : calibrez régulièrement les capteurs de pesée, les capteurs photoélectriques, etc., pour garantir la précision des mesures.

-

Mise à niveau de l'équipement

-

Introduire la technologie d’automatisation : améliorer l’efficacité et la stabilité de la ligne de production grâce à l’intégration d’équipements et de systèmes automatisés.

-

Système de surveillance en temps réel : installez un système de surveillance en temps réel pour détecter et gérer rapidement les anomalies de production.

-

Contrôle intelligent : utilisez une technologie de contrôle intelligente pour optimiser les paramètres du processus de remplissage et améliorer la cohérence du produit.

Processus de contrôle de qualité

Contrôle des matières premières

-

Inspection des matières premières : inspectez strictement les matières premières entrant dans la production pour vous assurer qu’elles répondent aux normes de qualité.

-

Gestion des lots : établissez un système complet de gestion des lots pour suivre la source et l'utilisation de chaque lot de matières premières.

Contrôle du processus de production

-

Inspection en ligne : Surveillance en temps réel de chaque maillon de remplissage de capsules via un équipement d'inspection en ligne pour garantir la qualité du produit.

-

Surveillance des paramètres de processus : contrôlez strictement les paramètres de processus de la machine de remplissage, tels que la vitesse et la pression de remplissage, pour garantir un environnement de production stable.

-

Formation du personnel : former régulièrement les opérateurs pour améliorer leurs compétences opérationnelles et leur sensibilisation à la qualité.

Inspection du produit fini

-

Échantillonnage aléatoire : échantillonnez au hasard les produits finis dans un certain rapport pour tester leur quantité de remplissage, leur apparence, leurs conditions d'étanchéité, etc.

-

Tests d'indice physique et chimique : testez la dissolution, l'uniformité du contenu et d'autres indices physiques et chimiques des capsules pour vous assurer qu'elles répondent aux normes de la pharmacopée.

Normes et réglementations de l’industrie pharmaceutique

BPF (Bonnes Pratiques de Fabrication)

Les BPF stipulent les principes et normes de base qui doivent être suivis dans le processus de production pharmaceutique, y compris les installations de l'usine, la gestion des équipements, le contrôle des matières premières, la gestion des processus de production, le contrôle qualité, etc. Pour un contenu spécifique, reportez-vous aux « Bonnes pratiques de fabrication pour les produits pharmaceutiques ». Production" (BPF).

ISO 9001 (Système de Management de la Qualité)

La norme ISO 9001 met l'accent sur l'amélioration continue de la qualité des produits en établissant un système de gestion de la qualité systématique pour répondre aux besoins des clients et aux exigences légales et réglementaires. Il s’applique à diverses industries, notamment la production pharmaceutique.

ICH Q7 (Guide BPF pour les ingrédients pharmaceutiques actifs)

ICH Q7 fournit des conseils détaillés pour la production d'ingrédients pharmaceutiques actifs, y compris des exigences en matière de gestion de la qualité, de personnel, d'équipement, de matières premières, de production, d'emballage, d'étiquetage et de documentation, afin de garantir la qualité et la sécurité des API.

Conclusion

Garantir la précision et la cohérence du remplissage des gélules est une tâche essentielle du contrôle qualité de la production pharmaceutique. En optimisant les processus de production, en renforçant la maintenance des équipements, en contrôlant strictement les procédures de contrôle qualité et en adhérant aux normes et réglementations industrielles en vigueur, la précision et la cohérence du remplissage des capsules peuvent être efficacement améliorées pour garantir que la qualité du produit répond aux exigences réglementaires et aux besoins des clients. Nous espérons que les discussions et suggestions contenues dans cet article pourront fournir une référence utile aux entreprises de fabrication pharmaceutique et promouvoir l’amélioration des normes de gestion de la qualité dans l’industrie.