Ligne de machines d'emballage sous blister et de mise en carton

| Nom | Ligne de mise en carton sous blister Rich Packing DPH270max ZH320W |

| Capacité | 320 cartes/h |

| Tension | AC380v triphasé 50Hz, peut être personnalisé sur demande |

Vous souhaitez en savoir plus sur ce produit ?

N'hésitez pas à me contacter, je serai plus qu'heureux de répondre à toutes vos questions.

Présentation de la ligne de production d'emballages et de cartonnages sous blister

Il s'agit d'un système de production continue hautement automatisé et intégré, largement utilisé dans les secteurs pharmaceutique, agroalimentaire, des dispositifs médicaux, des composants électroniques et autres. Sa fonction principale est de conditionner les produits sous blister, de les charger automatiquement dans des cartons extérieurs et d'effectuer une série d'opérations ultérieures telles que le scellage, l'étiquetage et le codage. Le principal avantage de cette ligne de production réside dans son haut degré d'automatisation et d'intégration, qui permet d'améliorer considérablement l'efficacité de la production, de réduire les coûts de main-d'œuvre et de garantir une qualité constante des produits.

Dans l'industrie pharmaceutique, lignes de mise en carton sous blister Les lignes de production d'encartonnage sous blister sont des équipements essentiels pour l'automatisation du conditionnement des pilules. Selon les statistiques, le conditionnement sous blister représente environ 30 % du marché mondial de l'emballage pharmaceutique, avec une croissance annuelle constante. Ce mode d'emballage protège efficacement les médicaments et répond également à des exigences réglementaires strictes, telles que la sérialisation et la traçabilité des médicaments. Dans l'industrie agroalimentaire, les lignes de production d'encartonnage sous blister jouent également un rôle crucial, notamment pour l'emballage de produits tels que les bonbons et les compléments alimentaires, où leur taux d'utilisation dépasse 40 %. De plus, les lignes de production d'encartonnage sous blister sont de plus en plus utilisées dans les secteurs des dispositifs médicaux et des composants électroniques, offrant des solutions d'emballage efficaces et fiables.

Composants de la ligne de production de blisters

Le système intelligent de mise en carton sous blister se compose de plusieurs modules fonctionnels de base, chacun responsable de tâches spécifiques, travaillant ensemble pour atteindre l'automatisation et une efficacité élevée tout au long du processus de production.

Machine d'emballage sous blister

La machine d'emballage sous blister est le point de départ de la ligne de production, chargée de sceller les produits dans les cavités des blisters.

Son principe de fonctionnement consiste à chauffer et ramollir un film plastique ou une feuille d'aluminium formée à froid pour former des alvéoles sur des moules de haute précision. Les produits sont ensuite automatiquement introduits dans les alvéoles et scellés par thermoscellage. Ce processus hautement automatisé garantit la précision de formage et la qualité de scellage de chaque alvéole. Selon les statistiques, les machines automatiques modernes de mise sous blister atteignent une précision de formage de plus de 99,5 % et des taux de réussite de scellage supérieurs à 99 %.

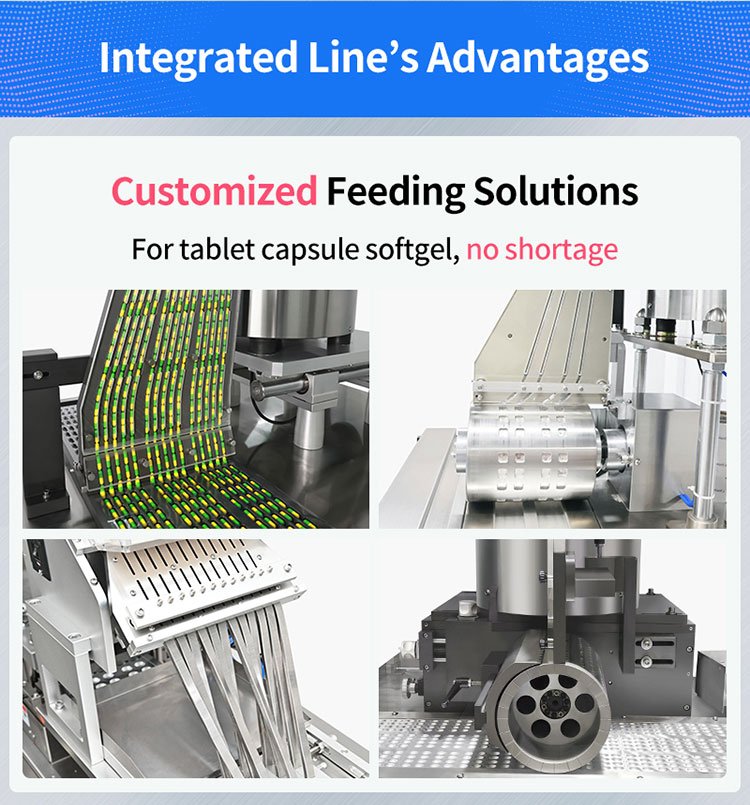

Dans une machine à blisters pharmaceutiques, le remplissage et le scellage constituent une étape cruciale pour garantir la qualité du produit. Les produits (comprimés, gélules, etc.) sont introduits avec précision dans les alvéoles des blisters grâce à des dispositifs de remplissage automatique. Ces dispositifs utilisent généralement des bols vibrants ou des convoyeurs à rails pour garantir la précision et la régularité du remplissage. Après le remplissage, un autre rouleau de papier aluminium ou autre matériau thermoscellable recouvre le blister et est thermoscellé au film plastique de base sous l'effet de la chaleur et de la pression, scellant ainsi le produit à l'intérieur du blister. Le taux de réussite du scellage dépasse 99 %, ce qui prévient efficacement la contamination et les dommages lors du conditionnement.

La découpe et la sortie constituent les dernières étapes de la machine d'emballage sous blister à rouleaux. Sa fonction principale est de découper les feuilles ou bandes de blisters formées et scellées en unités d'emballage individuelles et de les transférer de manière stable vers le processus suivant. Les dispositifs de découpe utilisent généralement des lames de haute précision pour garantir la précision et la qualité de la découpe.

Système d'inspection et de rejet

Le système d'inspection et de rejet est un élément essentiel pour garantir la qualité des produits. Il utilise des systèmes d'inspection visuelle et des capteurs pour surveiller les produits en temps réel pendant la production. Les points à inspecter comprennent les blisters vides, les produits manquants, les blisters cassés, les défauts de fermeture, ainsi que les notices et les blisters manquants, les cartons non ouverts et les cartons mal fermés lors de l'encartonnage. Si des produits défectueux sont détectés, le système les rejette automatiquement. Sur certaines lignes de production haut de gamme, la précision d'inspection du système peut atteindre 0,01 mm, avec un taux de rejet supérieur à 99,99 %, garantissant ainsi la qualité du produit final.

Système de transport dans la ligne de mise en carton sous blister

Le système de convoyage est un élément clé reliant différents modules et assurant le transfert des plaquettes thermoformées de la machine d'emballage de gélules à l'entrée de l'encartonneuse. Sa fonction principale est d'assurer une orientation correcte, un mouvement fluide et un transfert sans dommage des plaquettes thermoformées pendant le transport. Le système de convoyage comprend généralement des convoyeurs de rejet en ligne, des convoyeurs linéaires, des retourneurs directionnels et des dispositifs de stockage tampon.

Le système de transport se compose de plusieurs éléments clés, chacun jouant un rôle important pour assurer la stabilité du transfert :

Convoyeur linéaire : Il s'agit de l'élément central du système de convoyage, chargé du transfert des plaquettes alvéolées d'un bout à l'autre. Les convoyeurs linéaires modernes sont souvent de conception modulaire pour une installation et une maintenance simplifiées, avec des vitesses réglables en fonction des besoins de production.

Dispositif de retournement directionnel : Utilisé pour ajuster le sens de transfert des plaquettes alvéolées, assurant une entrée en douceur dans l'encartonneuse. Les dispositifs de retournement directionnel sont généralement entraînés par des servomoteurs de haute précision, permettant des ajustements directionnels rapides et précis.

Dispositif de stockage tampon : Pendant le processus de production, le dispositif de stockage tampon permet de stocker temporairement un certain nombre de plaques alvéolées afin d'ajuster le rythme de production. Il permet d'éviter efficacement les courts arrêts dus à des pannes d'équipement ou à des fluctuations de production et d'assurer le fonctionnement continu de la ligne de production.

Machine d'encartonnage automatique

L'encartonneuse automatique est l'équipement principal de la ligne de production. Elle est chargée du chargement des plaquettes alvéolées dans les cartons et de la réalisation d'opérations telles que la fermeture et l'étiquetage des cartons. Ses principales fonctions comprennent la prise et l'ouverture automatiques des cartons, l'insertion de notices, la saisie précise des plaquettes alvéolées et leur chargement dans les cartons, la fermeture des couvercles et l'application d'étiquettes et de codes. Nos encartonneuses automatiques utilisent des systèmes entièrement servomoteurs et des systèmes de contrôle de mouvement, atteignant des cadences d'encartonnage de 100 à 300 cartons par minute avec un taux de réussite supérieur à 99,98 %. De plus, certaines encartonneuses haut de gamme intègrent des unités de contrôle du poids et de rejet, permettant la détection et le rejet en temps réel des produits défectueux, améliorant ainsi la qualité des produits.

Système de contrôle

Le système de contrôle est le cerveau de toute la ligne de production d'encartonneuses. Il coordonne et contrôle les paramètres de fonctionnement de tous les équipements, tels que la vitesse, la température, le niveau de vide et la position. Il utilise une interface homme-machine (IHM) pour le paramétrage, la surveillance de l'état de fonctionnement, l'enregistrement des données de production, le diagnostic des pannes et la gestion des recettes. Les systèmes de contrôle modernes sont généralement conformes aux normes de l'Industrie 4.0 et peuvent s'intégrer aux systèmes SCADA/MES pour l'acquisition et la surveillance des données. Selon les statistiques, les lignes de production d'encartonneuses équipées de systèmes de contrôle avancés peuvent atteindre un taux de rendement global (TRG) supérieur à 85 %, un taux nettement supérieur à celui des lignes de production traditionnelles.

Avantages des lignes de production de cartonnage sous blister

Les lignes de mise en carton sous blister présentent des avantages significatifs en termes d'efficacité de production et de rentabilité, ce qui en fait des équipements indispensables dans la fabrication moderne.

Réduction des déchets de matériaux d'emballage

Des systèmes de contrôle précis et d'excellentes performances mécaniques garantissent une formation précise des blisters, une tension stable des matériaux et une mise en carton précise. Selon les statistiques, les lignes de production équipées de systèmes de contrôle avancés permettent de réduire les déchets d'emballage à moins de 2 %, améliorant ainsi considérablement l'utilisation des matériaux et permettant aux entreprises de réaliser des économies substantielles par rapport aux lignes de production traditionnelles.

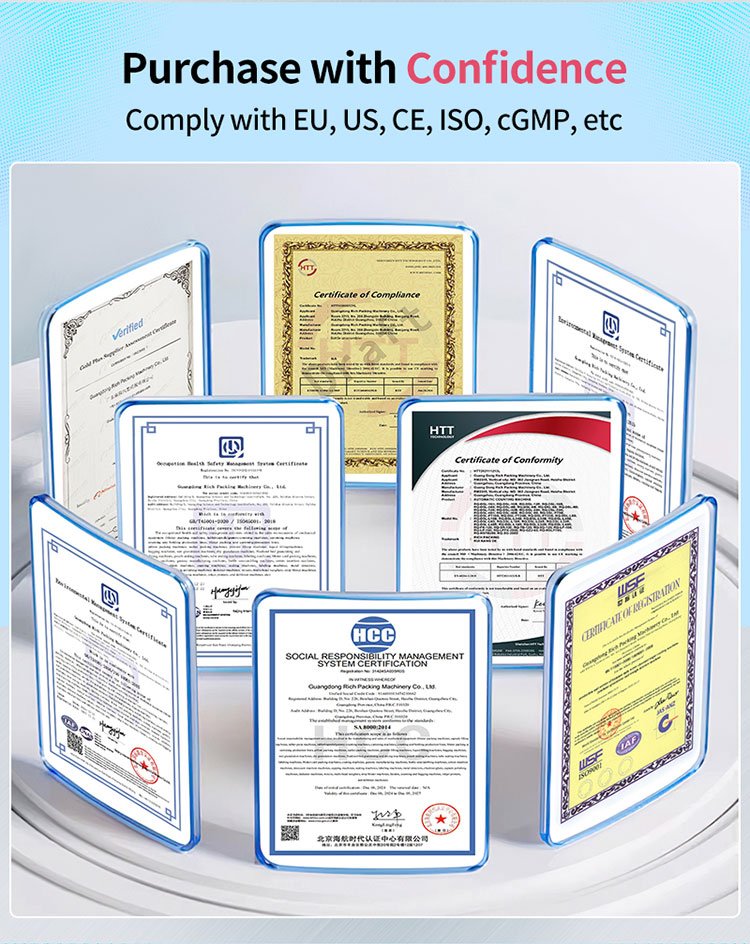

Risque réduit de contamination des produits

Les lignes de production de conditionnement de comprimés, gélules et plaquettes alvéolées sont généralement conçues pour être fermées ou minimiser les contacts homme-machine, grâce à des processus contrôlés conformes aux BPF, FDA, UL, HACCP et autres exigences. Cette conception réduit efficacement le risque de contamination des produits lors du conditionnement, un aspect particulièrement crucial dans les industries pharmaceutique et agroalimentaire. Par exemple, pour le conditionnement des médicaments, des mesures telles que le comptage précis, l'inspection en boîte, l'insertion de notices, la sérialisation et la traçabilité garantissent la sécurité et la conformité des médicaments.

Excellente flexibilité de production

En remplaçant les moules et en ajustant les paramètres, une ligne de production peut s'adapter à des produits de spécifications et de formes variées, ainsi qu'à des cartons de différentes tailles. Par exemple, les lignes de production haut de gamme peuvent ajuster partiellement les paramètres en ligne sans avoir à changer de moule, ce qui améliore considérablement la flexibilité et l'efficacité de la production. Cette méthode de production flexible permet de répondre aux besoins diversifiés des entreprises, de modifier rapidement les spécifications des produits et de s'adapter aux évolutions du marché.

Suivi et gestion robustes des données

Systèmes de contrôle modernes de machine de mise en carton de comprimés sous blister La ligne fournit des données détaillées sur le TRS (taux de rendement global des équipements), les comptages de production, l'analyse des temps d'arrêt, les rapports d'enregistrement des lots, etc. Ces données constituent non seulement un support solide pour la gestion de la production de mise en carton sous blister, mais aussi une base de données solide pour l'amélioration de l'efficacité et la traçabilité de la qualité. Par exemple, grâce à l'analyse des données, les entreprises pharmaceutiques peuvent optimiser leurs plans de production, améliorer l'utilisation des équipements et réduire leurs coûts de production. De plus, l'intégration des données permet la surveillance et le diagnostic à distance. Les techniciens peuvent consulter l'état de fonctionnement de la ligne de production en temps réel via le réseau et fournir une assistance technique rapide.

Réseau IPv6 pris en charge

Réseau IPv6 pris en charge