Les machines de conditionnement sous blister, équipements essentiels des industries pharmaceutiques, agroalimentaires et de l'emballage de composants électroniques modernes, influent directement sur l'efficacité de la production et la qualité des produits. Face à une concurrence accrue et à des exigences croissantes des consommateurs en matière d'emballage, les acheteurs recherchent bien plus que de simples fonctionnalités de base. machines à blisters Ces machines exigent de nombreuses fonctionnalités, notamment une haute précision, un fonctionnement intelligent et une stabilité exceptionnelle. Cet article se concentrera sur trois caractéristiques clés : l’asservissement complet, le positionnement du mandrin à quatre stations et la conception modulaire du moule. Il analysera également comment ces technologies peuvent apporter des avantages concrets aux acheteurs, en réduisant les coûts tout en améliorant l’efficacité globale de la production.

La technologie d'asservissement intégral est au cœur du contrôle de haute précision des machines de conditionnement sous blister et constitue une incarnation clé du concept moderne d'Industrie 4.0 dans le domaine des équipements d'emballage. Les machines sous blister traditionnelles utilisent principalement des servomoteurs mécaniques ou partiels. Ces méthodes d'entraînement sont sujettes à des variations de la distance d'extraction dues à l'usure des composants de transmission, aux fluctuations de température ou à un fonctionnement prolongé, ce qui affecte l'uniformité de la formation des blisters et la qualité de leur scellage. Le système d'asservissement intégral, grâce à une commande numérique intelligente, assure un réglage précis de la distance d'extraction, garantissant ainsi un positionnement précis de chaque alvéole du blister. Ce système utilise plusieurs servomoteurs fonctionnant de concert avec des codeurs de haute précision pour un retour d'information en temps réel, créant ainsi un système de contrôle en boucle fermée. Ceci garantit une stabilité exceptionnelle, que ce soit en fonctionnement à haute vitesse ou en production continue de longue durée, éliminant complètement le problème de l'augmentation des taux de rebut dus à l'accumulation d'erreurs.

Pour les acheteurs, les avantages d'une servocommande intégrale sont multiples. Tout d'abord, elle simplifie considérablement le réglage des équipements et réduit la complexité opérationnelle. Les opérateurs n'ont plus besoin de recourir à des réglages mécaniques complexes ni à des étalonnages fréquents. Il leur suffit de saisir les paramètres pertinents via une interface tactile intuitive, et le système effectue automatiquement un positionnement précis et des réglages optimisés. Cela réduit considérablement le risque d'erreur humaine et raccourcit significativement le temps de mise en service lors de la modification des spécifications du produit. Dans l'industrie pharmaceutique, par exemple, les comprimés et les gélules peuvent varier considérablement en taille et en forme. Le système de servocommande intégrale de machine de conditionnement sous blister de comprimés permet aux lignes de production de changer rapidement de mode en quelques minutes, garantissant ainsi une remise en service rapide et efficace des équipements, répondant efficacement aux besoins de production flexibles d'une production à forte mixité et en petits lots.

Deuxièmement, la stabilité opérationnelle à long terme de l'équipement permet aux acheteurs de produire des commandes importantes en toute confiance, sans craindre les pannes ou les pertes de précision. Il s'agit d'un atout stratégique majeur pour répondre aux fluctuations de la demande et améliorer la réactivité client. Selon les statistiques du secteur, les machines de conditionnement sous blister à servocommande intégrale peuvent accroître l'efficacité globale de la production de 25 à 30 %, tout en maîtrisant rigoureusement le taux de rebut à moins de 1 %. Ce taux est nettement supérieur aux 5 à 10 % de rebuts des équipements traditionnels. De plus, la facilité de réglage réduit considérablement le besoin de techniciens hautement qualifiés. Le personnel de production standard peut maîtriser l'utilisation de l'équipement après une formation simple et systématique, optimisant ainsi l'affectation des ressources humaines et réduisant les coûts de main-d'œuvre. Du point de vue du retour sur investissement, bien que l'investissement initial dans un système à servocommande intégrale soit relativement élevé, les nombreux avantages qu'il procure garantissent un retour sur investissement rapide. En résumé, la servocommande intégrale rehausse non seulement les performances techniques des machines de conditionnement sous blister, mais offre également aux acheteurs des avantages économiques quantifiables et durables.

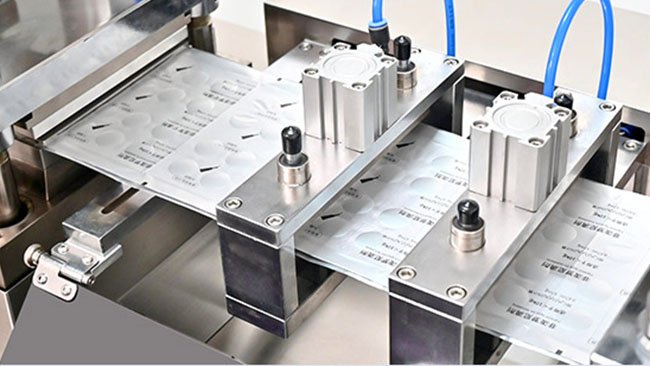

Les quatre stations d'une ampoule conditionnement Les opérations de formage, de thermoscellage, de rainage et de poinçonnage sont essentielles à la qualité de l'emballage. La précision de coordination de ces stations influe directement sur le taux de réussite du produit final. Sur les équipements traditionnels, le réglage de ces stations repose souvent sur l'intervention manuelle de techniciens expérimentés, un processus fastidieux et sujet aux erreurs qui nécessite fréquemment des essais et des réglages répétés, entraînant un gaspillage important de temps et de matériaux. Cependant, la conception innovante de la technologie de positionnement par mandrin, associée à des volants externes pour un réglage précis, a révolutionné cette situation. Le positionnement par mandrin utilise un noyau de haute précision pour fixer chaque station, garantissant ainsi un parallélisme et une perpendicularité constants avec une extrême précision lors des mouvements. Le volant externe, facile d'utilisation, permet aux opérateurs d'effectuer des réglages précis sans démontage, améliorant considérablement la facilité et la précision des réglages.

Cette conception avancée est cruciale pour la performance globale du machine d'emballage sous blister en aluminium Lors du formage, le positionnement précis du mandrin garantit une profondeur et une forme constantes pour chaque alvéole de blister, évitant ainsi les fuites des emballages pharmaceutiques ou alimentaires dues aux défauts de moulage. Au thermoscellage, un alignement précis assure une étanchéité parfaite entre la feuille d'aluminium ou le film plastique et le blister, améliorant non seulement l'aspect du produit, mais surtout prolongeant significativement sa durée de conservation. Lors du rainage et du poinçonnage, un système de positionnement précis garantit la séparation uniforme de chaque blister, éliminant ainsi tout défaut de qualité tel que bavures et déchirures. Le positionnement précis du mandrin permet une coordination parfaite des quatre stations, assurant le bon fonctionnement de l'ensemble de la ligne de production, à l'instar d'une horloge suisse de précision, et minimisant les temps d'arrêt imprévus dus à un mauvais alignement.

Pour les acheteurs, le système de positionnement de mandrin à quatre stations offre une flexibilité de production accrue et des économies globales. La conception innovante de la molette externe rend le réglage et l'alignement des stations extrêmement simples et intuitifs, permettant même aux opérateurs non spécialisés de maîtriser rapidement les réglages. Par exemple, lors du passage d'une ligne de production à des moules blister de tailles différentes, l'opérateur tourne simplement une molette pour synchroniser et ajuster précisément chaque station, évitant ainsi l'arrêt de la machine et l'attente d'un technicien spécialisé. Cette fonctionnalité permet d'augmenter l'utilisation de l'équipement de 15 à 20 %. De plus, le système d'alignement précis réduit considérablement le gaspillage de matières premières. Selon les données de production réelles, l'utilisation de matériaux d'emballage tels que le papier aluminium et le substrat plastique peut être réduite de 5 à 10 %, diminuant ainsi directement les coûts d'approvisionnement en matières premières de l'entreprise. Plus important encore, cette conception de positionnement précis prolonge efficacement la durée de vie de l'équipement. Le système de positionnement de mandrin minimise l'usure anormale des pièces mobiles, allongeant considérablement le cycle de maintenance de l'équipement. À long terme, les acheteurs bénéficient non seulement d'une efficacité de production accrue, mais réduisent également considérablement les coûts de remplacement des pièces détachées et d'entretien des équipements, maximisant ainsi leur retour sur investissement.

3. Conception modulaire des moules : changement rapide et maintenance efficace

En tant que composant essentiel de l'ampoule conditionnement Dans une machine à blisters, la conception du moule influe directement sur la flexibilité de production et l'efficacité de la maintenance. Les moules traditionnels adoptent généralement des structures boulonnées ou monolithiques, nécessitant le démontage de nombreux composants pour leur remplacement – une opération longue et fastidieuse qui perturbe fortement les plannings de production. À l'inverse, la conception modulaire innovante, associée à un système d'installation rapide par encoche, transforme radicalement ce flux de travail. Standardisés et numérotés, ces modules de moule tirent parti d'un positionnement précis des encoches et d'interfaces à connexion rapide pour une fonctionnalité « plug-and-play » optimale, réduisant ainsi le temps de remplacement complet du moule de plus de 30 minutes à seulement 5 à 10 minutes et améliorant considérablement l'adaptabilité de la machine.

Cette conception avancée améliore l'aspect général de l'ampoule conditionnement L'efficacité de la machine est optimisée de plusieurs manières. Face à des demandes de marché de plus en plus diversifiées, les acheteurs doivent fréquemment changer de moules pour produire des emballages blister de formes, de tailles ou de matériaux variés, comme par exemple passer d'emballages ronds pour comprimés à des contenants alimentaires carrés. La conception modulaire simplifie ces changements de production, permettant à la machine de s'adapter rapidement à l'évolution des besoins du marché. De plus, la structure de fentes pour cartes extractibles, conçue avec précision, garantit un positionnement précis et constant à chaque installation, éliminant ainsi les pannes et les problèmes de qualité des produits liés à un mauvais réglage. Elle simplifie également le stockage et la gestion des moules : les acheteurs peuvent conserver une bibliothèque de moules standardisés et y accéder à la demande pour s'adapter aux plannings de production et optimiser l'efficacité opérationnelle de l'ensemble du système.

Pour les acheteurs, les avantages de la conception modulaire des moules sont nombreux et immédiats. Premièrement, le remplacement simplifié des moules minimise les temps d'arrêt des équipements, augmentant ainsi la disponibilité et la capacité de production globale. Ceci est particulièrement précieux dans des secteurs comme l'industrie pharmaceutique, où les changements fréquents de gammes de produits sont courants, permettant aux entreprises de gérer efficacement des commandes diversifiées en petites séries sur une seule ligne de production et d'améliorer leur compétitivité sur le marché. Deuxièmement, l'installation rapide réduit la dépendance aux techniciens spécialisés : les opérateurs peuvent effectuer les changements de moules de manière autonome avec une formation minimale, ce qui diminue la dépendance au support technique externe et réduit les coûts d'exploitation de 15 à 20 %. De plus, la conception ergonomique améliore la sécurité d'utilisation en minimisant l'utilisation d'outils et en réduisant le risque de dommages accidentels. À long terme, la conception modulaire permet des mises à niveau continues des équipements et une extension fonctionnelle ; les acheteurs peuvent ajouter de nouveaux modules de moules au fur et à mesure de l'évolution de leurs besoins, sans avoir à remplacer la machine entière, protégeant ainsi les investissements initiaux et favorisant un développement durable.

Entraînement servo intégral, positionnement du mandrin à quatre stations et conception modulaire du moule : ces trois technologies clés constituent la pierre angulaire de l’efficacité et de la précision des blisters modernes. conditionnement Ces technologies innovantes permettent non seulement d'accroître considérablement les performances des machines, mais aussi d'offrir aux acheteurs des avantages concrets en matière de production et de compétitivité, en réduisant significativement les ajustements opérationnels, en améliorant la flexibilité de la production et en simplifiant la maintenance courante. Alors que l'industrie de l'emballage recherche de plus en plus l'intelligence, la flexibilité et la durabilité, investir dans les blisters s'avère judicieux. conditionnement Les machines dotées de ces fonctionnalités avancées permettent aux acheteurs d'optimiser en permanence leurs coûts de production tout en améliorant considérablement la qualité des produits et leur réactivité au marché, ce qui leur permet de se démarquer dans un contexte de concurrence féroce.

Pour les acheteurs visionnaires, choisir une machine à blister dotée de ces fonctionnalités représente bien plus qu'une simple mise à niveau de leur équipement de production ; c'est optimiser stratégiquement l'ensemble du système de production, les processus de gestion et le modèle économique. Ces technologies de pointe permettent aux lignes de production d'emballages blister de mieux s'adapter aux tendances actuelles de production en petites séries et à grande variété de produits, répondant ainsi à la demande croissante des consommateurs pour des emballages personnalisés et fonctionnels, tout en jetant les bases d'une transformation numérique et d'une modernisation intelligente des entreprises. À l'avenir, grâce à l'intégration poussée des technologies de l'Internet industriel des objets (IIoT), ces machines à blister de pointe deviendront des éléments centraux des usines intelligentes, créant ainsi une valeur ajoutée toujours plus importante pour les acheteurs.